Häufige Ausfallmodi von Rigid flexible leiterplatten

Rigid flexible leiterplatten haben im modernen Elektronikdesign an Traktion gewonnen, von Wearables über Luft- und Raumfahrt bis hin zu Automobil- und Medizingeräten, Anwendungen, in denen diese einzigartige Technologie spezifische Probleme löst, aber gleichzeitig spezifische Probleme verursacht, die wir in unserem Artikel für heute überprüfen werden.

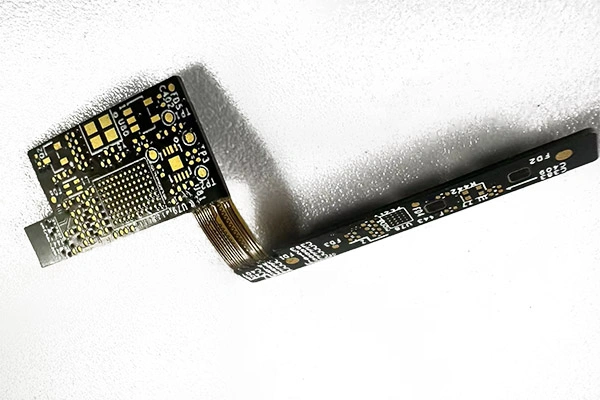

Rigide Flex PCB-Leiterplatten

Rigid flexible leiterplatten Verbinden Sie starre und flexible Schaltungsmaterialien in einer dreidimensionalen Anordnung, die eine dynamische Bewegung ermöglicht, aber auch neue Belastungsquellen und mögliche Ausfälle einführt. Insbesondere die Grenzgebiete, die den Übergang zwischen den starren und flexiblen Platten betreffen, leiden unter mechanischen, thermischen und elektrischen Belastungen, die herkömmlichen Leiterplatten nicht bekannt waren. Und wenn diese Belastungen zu Problemen und letztlich zu Fehlern führen, können die Konsequenzen schwerwiegend sein.

zerrissene oder gebrochene Vias

Dies ist bei weitem das häufigste Problem, mit dem eine starrflex-Leiterplatte Vias, Erschaffer der elektrischen Verbindung, sind besonders anfällig zwischen den starren und flexiblen Segmenten. Wiederholtes Biegen und schlechte Materialanpassung können letztlich Mikrorisse in der Kupferbeschichtung verursachen, was zu intermittierenden Verbindungen oder sogar einem vollständigen Schaltungsausfall führt. Die Ursachen sind:

- Übermäßige Biegung an der starren Flex-Schnittstelle

- Mismatch des thermischen Ausdehnungskoeffizienten (CTE)

- Schlecht über Designs, die für starrflex-Leiterplatte Anforderungen

Sie sollten sich auf die IPC-2223 beziehen, um die spezifischen Konstruktionsstandards für diese Technologie zu finden. Sie können auch Tränenpolster und Ringe an Übergangsbereichen nutzen und immer daran denken, plötzliche starre-flexe Schnittstellen zu vermeiden und alles allmählich zu halten.

Delaminierung für starrflex-Leiterplatte

Delamination ist ein weiterer kritischer Ausfallmodus in starrflex-Leiterplatte Konstruktion, wenn sich die Schichten innerhalb Ihres Stapels trennen. Dies geschieht an Klebstoffgrenzflächen und in den Übergangsbereichen zwischen den starren und flexiblen Bereichen. Delaminierung führt zu offenen Schaltungen und letztlich zu unzuverlässiger Leistung. Die Hauptursachen sind:

- Unvollständige Laminierung in Stack-Ups

- Feuchtigkeit im Herstellungsprozess selbst gefangen

- Wiederholte thermische Zyklen oder mechanische Belastungen in Ihren Anwendungen

Wählen Sie, wenn möglich, hochwertige Klebstoffe und Polyimidfolien für Ihre starren flexible leiterplatten Fragen Sie Ihren Lieferanten, wie genau sie Feuchtigkeitsmanagement und Vorbackzyklen implementieren. Und stellen Sie sicher, dass bei der rigid-flex-Laminierung immer strenge Prozesskontrollen gewährleistet werden.

Leiterbruch im Flexbereich für starrflex-Leiterplatte

Die flexiblen Segmente, die für Bewegung konzipiert sind, können ihre Kupferspuren nach wiederholtem Biegen brechen sehen, wenn sie nicht richtig konstruiert wurden. Dies ist eine weitere häufige Quelle von Feldfällen in rigid-flex-Geräten, die in dynamischen Umgebungen verwendet werden. Die Hauptursachen für diese Frakturen sind:

- Zu enger Biegeradius für eine starrflex-Leiterplatte Anwendung

- Ungerechte Kupferdicke im Biegebereich

- Überverbrauch von arbeitsgehärtetem Kupfer

Denken Sie daran, immer allgemeine Richtlinien für Ihren Biegeradius zu befolgen, der normalerweise als 10x die Biegedicke berechnet wird. Verwenden Sie gewalztes glühtes Kupfer für ein starres Flexdesign, das auf einen dynamischeren Einsatz ausgerichtet ist. Vermeiden Sie scharfe Übergänge in Ihrem Trace-Routing, die schließlich den Kupfer überbrauchen werden.

Pad Lifting und Trace Peeling für starrflex-Leiterplatte

Pad Lifting und Trace Peeling sind Mängel des Montageprozesses, insbesondere wenn die Struktur den Biegebereich nicht ausreichend trägt. Übermäßige Hitze und schlechte Haftung können letztlich dazu führen, dass sich Pads vom flexiblen Substrat trennen. Die Hauptursachen sind:

- Mehrere Nachbearbeitungszyklen bei rigid-flex-Baugruppen

- Schlechte Haftung zwischen Kupfer und Polyimid

- Handhabung starr- flexible leiterplatten ohne richtige Befestigung

Sie sollten versuchen, sowohl die Anzahl der Nachbearbeitungen als auch die Löttemperaturen zu begrenzen. Sie sollten die richtigen Haftförderer in Ihrem rigid-flex-Design angeben und daran denken, die Flexbereiche während des Montageprozesses korrekt zu unterstützen.

Lötgelenkenfehler für starrflex-Leiterplatte

Die Integrität der Lötgelenke ist besonders kritisch an starren Biegekreuzungen, wo Bewegungs- und Temperaturschwankungen häufig sind. Ein gerissenes Lotgelenk kann zu einem frühen Ausfall im Montageprozess führen. Achten Sie auf:

- Unzureichendes Rückflussprofil für starre flexible Leiterplatten

- Schlechte mechanische Unterstützung beim Handling

- Übermäßiges Biegen starrer Biegebereiche während oder nach der Montage

Sie möchten Stützarmaturen für Flexbereiche bereitstellen, um Rückfluss- und Montageprofile zu optimieren und Ihre Entwürfe mit mechanischer Dehnungsentlastung bei starren Flexübergängen durchführen.

Impedanzdiskontinuitäten und Signalintegritätsverlust für starrflex-Leiterplatte

Ein Hochgeschwindigkeits- flexible Leiterplatte ist anfällig für Impedanzmissverhältnisse, insbesondere wenn Spuren starre und flexe Zonen verbinden. Dies kann die Leistung beeinträchtigen und letztlich einen Signalverlust verursachen. Achten Sie auf:

- Schlecht kontrollierter Stack-up in Ihrem Design

- Diskontinuierliche Bodenebene durch Flex

- Variationen der Spurweite im Flexbereich

Verwenden Sie immer Impedanzgesteuerte Stapel-Ups für Ihre starren Flex-Designs. Gewährleisten Sie in Ihren Flexbereichen eine kontinuierliche Rückkehr zum Boden und simulieren Sie Signalwege während des Konstruktionsprozesses, um diese zu validieren.

Korrosion und Umweltschäden

Eine raue Umgebung kann schließlich zu Korrosion auf Ihrem Brett führen, wenn es nicht richtig mit guten Materialien beschichtet ist. Sie sollten sich bewusst sein:

- Nicht ausreichende konforme Beschichtung auf Ihrem starren flexible Leiterplatte

- Schlechte Materialwahl für die Umwelt, die für Ihr Produkt bestimmt ist

- Exposition gegenüber Feuchtigkeit oder Schadstoffen

Versuchen Sie, hochwertige Beschichtungen für Ihre Designs zu verwenden, wenn Sie können, und wählen Sie die Materialien, die für die erwarteten Bedingungen Ihrer starrflex-Leiterplatte sowie sicherstellen, dass die Gehäuse ordnungsgemäß versiegelt sind.

Fehlerdiagnose für Probleme starrflex-Leiterplatte

Wenn Ihr Board tatsächlich ausfällt, können Sie Ihren Diagnoseprozess mit einer vorläufigen visuellen Inspektion der Montage beginnen, bevor Sie zur Röntgen- und Mikroschnittsanalyse der rigid-flex-Regionen und schließlich zur elektrischen und Impedanzprüfung über rigide flex-Schnittstellen weitergehen. Eine gute Kommunikation mit Ihrem Lieferanten kann Ihnen immer eine schnellere und genauere Ursachenanalyse ermöglichen.

Strategien zur Vermeidung dieser Probleme starrflex-Leiterplatte

Es gibt auch gute Strategien zur Bekämpfung dieser Probleme, einige einfach und einige empfindlicher:

Verwenden Sie speziell für starre Materialien bewertet flexible leiterplatten einschließlich Klebstoffe, Kupferfolien und Polyimidfolien. Optimieren Sie Ihr Design für die Endanwendungsumgebung und passen Sie entsprechend Ihre Stapel-Up-, Biegeradius-, Spurbreite- und Padgeometrie an.

Wählen Sie einen Hersteller mit erweiterten Prozesssteuerungen, Reinräumen, automatischer optischer Inspektion oder AOI und kontrollierter Laminierung aus. Diese Qualitätskontrollen, wenn sie mit Konsistenz durchgeführt werden, können viele versteckte Probleme verhindern.

Unterstützen Sie während des Montageprozesses Flexbereiche korrekt. Begrenzen Sie Nachbearbeitungen und optimieren Sie Lötprofile, um wärmebedingte Ausfälle zu vermeiden. Stellen Sie sicher, dass die Bediener für die Handhabungsprozesse richtig geschult sind.

Verwenden Sie robuste Beschichtung und Verkapselung zum Schutz der starrflex-Leiterplatte die den Einsatz in anspruchsvollen Umgebungen sehen wird. Eine richtige Dichtung und ein gutes Gehäusedesign können die Lebensdauer Ihrer Produkte in diesen Situationen verlängern.

Stellen Sie sicher, dass Sie starr flexible leiterplatten werden vor dem Versand streng getestet, unter Verwendung von elektrischen Prüfungen, thermischen Zyklen und Biegeprüfungen. Verweisen Sie Ihre Produkte auf einen Standard wie IPC-6013, um sicherzustellen, dass sie die Qualitätsanforderungen erfüllen.

Aber vor allem hängt der Erfolg Ihres Projekts von der Kompetenz Ihres Lieferanten ab. Zusammenarbeit mit Herstellern mit Erfahrung in der Herstellung von flexible Leiterplatte und bereit, an DFM-Bewertungen teilzunehmen.

Rigid flexible leiterplatten ermöglichen bahnbrechende Designs und eine gute Zuverlässigkeit, wenn sie mit Liebe zum Detail konzipiert, entwickelt und gefertigt wird, aber sie steht vor Herausforderungen, die einzigartig für ihre Natur sind. Wir hoffen, dass Ihnen unser heutiger Artikel gefallen hat und freuen uns auf Ihr nächstes Mal!

- 1Was ist Ultra HDI-Leiterplatten ?

- 2HDI-Leiterplatten Marktaussichten 2025: Zukunft Perspektiven, Wachstumsanalyse & Innovationen

- 3Leiterplatte Vollständiger Leitfaden (2024)

- 4Mehrschichtige Rigid- flexible Leiterplatte : Leiterplatten Innovationen in Blind/Begraben über Strukturen

- 5HDI Leiterplattendesign Umfassender Leitfaden: Mastering High Density Interconnect Technology im Jahr 2025

- 6Häufige Ausfallmodi von Rigid flexible leiterplatten

- 7HDI-Leiterplatte Hersteller | Umfassender Leitfaden 2025

- 8Was ist IPC 4761 Typ VII Via in Pad Leiterplatten ?

- 9Wie man wählt a schnelldrehung HDI-Leiterplatte Hersteller?

- 10Transparent Leiterplatten Technologie (2025): Revolutionierendes Elektronikdesign

- Skype-ID: shawnwang2006

- Telefon: +86-755-23724206

- E-Mail-Adresse: sales@efpcb.com

- Schneller Kontakt