-

Schreiben Sie unssales@efpcb.com

-

StandortShenzhen, Guangdong, China

-

+86-755-23724206Rufen Sie uns an

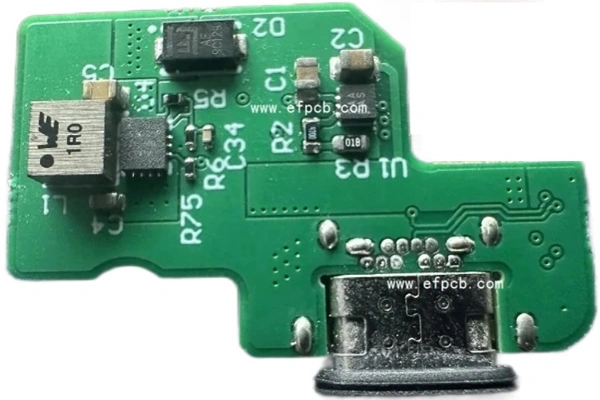

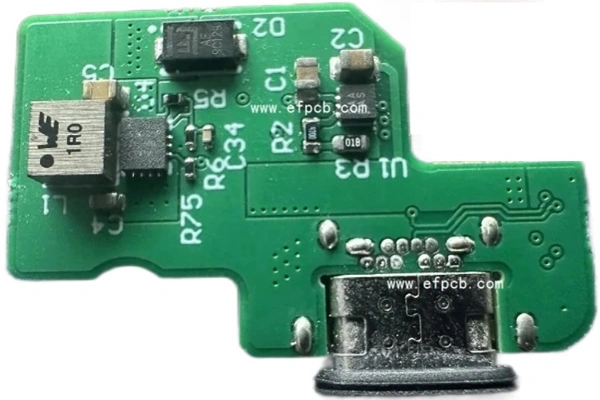

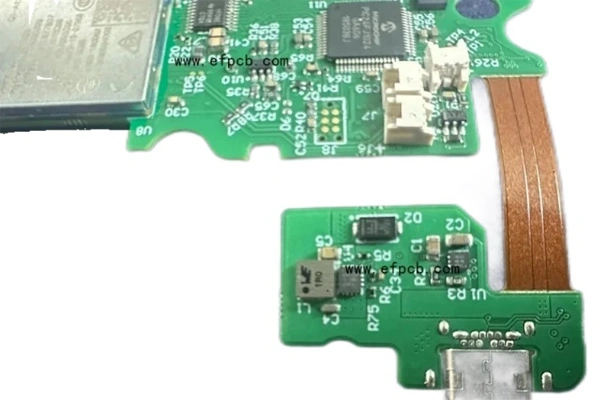

Schicht Konto: 4 Schicht starr flexibel

Material: FR4 TG170 + 2mil Polymid, 1,6 mm, 1 OZ für alle Schichten

Mindestspur: 4 mil

Mindestraum (Lücke): 4 mil

Mindestloch: 0,20 mm

Oberfläche fertig: ENIG

Plattengröße: 178 * 110mm / 2up

QFN-Chips-Montage, Typ C-Montage, hochzuverlässige PCBA, hohe Qualität Leiterplattenbestückung

Der kontinuierliche Druck auf kleinere Elektronikpakete hat das Quad Flat No-Lead (QFN) zu einem der beliebtesten integrierten Schaltungsdesigns gemacht. Seine kleine Größe, gute thermische Eigenschaften und sehr kurze elektrische Leitungen machen das QFN zu einer Säule der heutigen mobilen Geräte. Das unverwechselbare bleifreie Design bringt jedoch auch verschiedene Herausforderungen mit sich, die einen präzisen und eng kontrollierten Prozess erfordern. Ein profitables QFN Leiterplattenbestückung Es setzt auf Genauigkeit im gesamten Prozess von der Konstruktion bis zur Inspektion, um solide elektrische Verbindungen und zuverlässigen Service zu gewährleisten.

Der Eckstein eines starken Lötfuges ist lange bevor das Bauteil abgefallen wird. Es beginnt mit gut Leiterplatten Layout mit einem gut definierten zentralen Thermopad zusammen mit peripheren Landungsmustern mit den gleichen Abmessungen wie das QFN-Paket. Die Anwendung der Lötpaste ist potenziell der wichtigste Teil des gesamten QFN Leiterplattenbestückung Verfahren. Eine laserschnittene Edelstahlschablone, mit sorgfältig bestimmten Dicken- und Öffnungsmaßen, wird verwendet, um eine bestimmte Menge an Lötpaste auf die Leiterplatten Pads. Die Qualität dieses Drucks bestimmt direkt den Erfolg des anschließenden Rücklauflötens. Typ 4 oder kleineres Lötpulver wird in der Regel vorgeschlagen, um die erforderliche Auflösung für die feinen QFN-Abmessungen zu erreichen.

Präzise Komponentenplatzierung und kontrollierter Rückfluss sind der Schlüssel zu einem guten IR-Fluss-Rückflusslöten für höchste Ausbeute. Nach der Pasteninspektion, typischerweise über automatisierte optische Mittel, wird das QFN-Gerät mit hoher Präzision platziert. Die heutigen Pick & Place-Maschinen verfügen über Visionssysteme, die es ermöglichen, das Paket genau auf den Fußabdruck auf dem Brett auszurichten. Der Platzierungsdruck sollte reguliert werden, um zu verhindern, dass Paste von unter dem Wärmepolster herausgedrückt wird, was zu einer Überbrückeung führen kann.

Dann geht die Platte unter einem etablierten thermischen Profil durch den Rückstromofen. Es ist darauf ausgelegt, mehrere Ziele zu erreichen: genügend Wärme bereitzustellen, um die große thermische Masse des zentralen Pads zu erhöhen, ohne kleinere Umfangsgelenke übermäßer Wärme zu unterwerfen; zur Aktivierung des Flusses; und eine ausreichende Benetzung und Koaleszenz der Lötpartikel zu ermöglichen. Die Spitzentemperatur und die Zeit oberhalb des Liquidus (TAL) müssen sorgfältig kontrolliert werden, um sicherzustellen, dass die Lotverbindungen zuverlässig sind und das Bauteil oder das Substrat nicht thermisch beschädigt wird. Wärmemanagement ist auch im QFN ein entscheidender Faktor Leiterplattenbestückung Prozess.

Mit den unsichtbaren Verbindungen unter dem Element ist mit einem fertigen QFN fortschrittliche Technologie erforderlich Leiterplattenbestückung zur Inspektion. Ausrichtungs- und sichtbare Lötbrücken können mittels der automatisierten optischen Inspektion (AOI) geprüft werden. Aber für die versteckten Verbindungen unter der Verpackung gibt es keinen Ersatz für die Röntgenprüfung. Diese Inspektion verfügt über ein hochauflösendes Bild, das es den Bedienern ermöglicht, festzustellen, ob eine Lötfugebildung an den peripheren Leitungen erreicht wurde, und vor allem, eine Leerung im Lötfuge am zentralen Wärmepolster zu erkennen. Sicherlich haben Industriestandards wie IPC-A-610 Toleranzen für einige Leerung, aber zu viel Leerung wird den Wärmeübertrag drastisch reduzieren. Schließlich bestätigt der elektrische Test auch, dass das Board funktioniert, wenn ein voll funktionsfähiges und gut getestetes QFN Leiterplattenbestückung Das ist, was Sie am Ende des Tages wollen.