-

Schreiben Sie unssales@efpcb.com

-

StandortShenzhen, Guangdong, China

-

+86-755-23724206Rufen Sie uns an

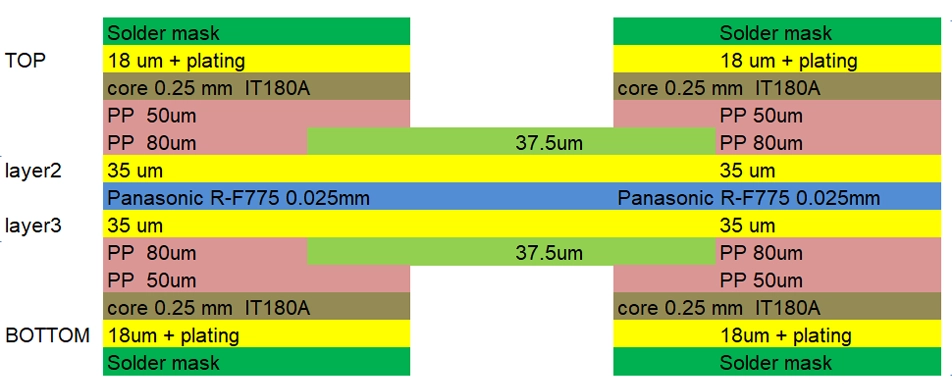

Anzahl der Schichten: 4 Schichten

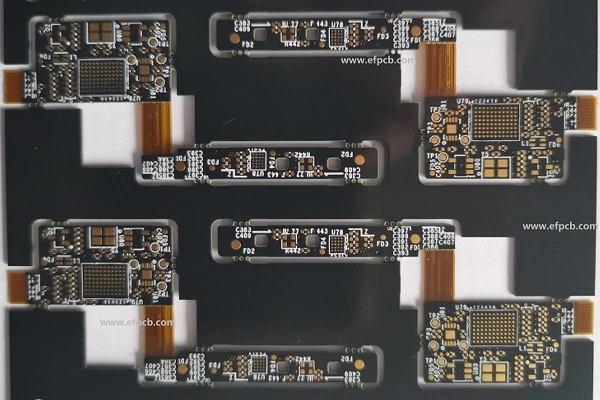

Material: FR4 IT180A, hohe TG +1mil PI, 1,00mm, 1 OZ für alle Schichten

Mindestklebrigkeit: 3,5 mil

Mindestraum (Lücke): 3,5 mil

Mindestloch: 0,20 mm

Oberfläche fertig: ENIG

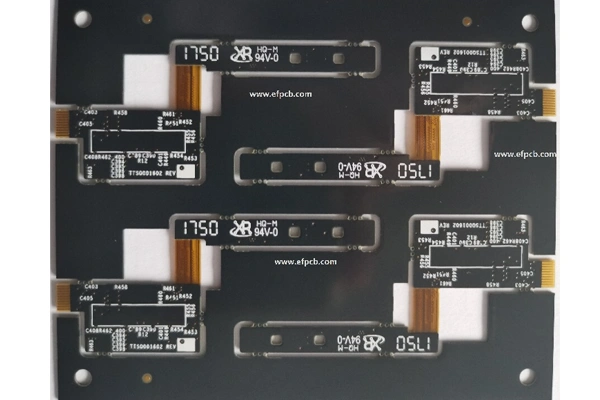

Plattengröße: 128 * 148mm / 4up

Die Vielseitigkeit der Flexschaltung in Kombination mit der wachsenden Komplexität der heutigen Elektronik hat zu einer steigenden Nachfrage nach starrflex-Leiterplatte mit Impedanzkontrolle. Solche hochmodernen Stack-Ups sind für Hochfrequenzanwendungen wie 5G-Kommunikationsgeräte, IoT-Systeme und medizinische Geräte unerlässlich, bei denen Signalintegrität ist primär. Um eine enge Impedanzkontrolle erfolgreich zu erreichen starrflex-Leiterplatte Bei der Herstellung ist es unerlässlich, ein detailliertes Verständnis der Material- und Fertigungsprozesse sowie des Designs zu haben. Optimierungen. In diesem Artikel werden wir durch den Schritt für Schritt Prozess der Herstellung gehen eine Impedanzsteuerung starrflex-Leiterplatte und unterwegs die wichtigsten Punkte für Hersteller hervorheben.

Impedanzkontrolle ist die Wartung eine konstante elektrische Impedanz in den Übertragungsleitungen eines Leiterplatten In Hochgeschwindigkeitsschaltungen bewegen sich die Signale mit Frequenzen, bei denen nicht abgestimmte Impedanzen erzeugen Reflexionen, Signalverlust, EMI ausstrahlen und Signale zu EMI verursachen.

Rigid flexible leiterplatten bieten Sie den ausgezeichneten mechanischen Schutz von starren Leiterplatten, während Sie die Vielseitigkeit von flexible leiterplatten was sie ideal für Anwendungen macht, die Impedanzsteuerung benötigen und andere kritische Anforderungen. Hersteller müssen sicherstellen, dass die Impedanz der Spure innerhalb der Leiterplatten ist eng auf die Anforderungen des Systems abgestimmt, und dies wird in der Regel durch geeignetes Material getan Auswahl, Stack-up-Design und Prozesssteuerung.

Substratmaterialien

Materialwahl ist die Grundlage für die Impedanzregelung in starren flexible leiterplatten Hersteller verwenden normalerweise Polyimid für die Flexschichten aufgrund seiner überlegenen elektrischen Eigenschaften und thermischen Stabilität. Starre Schichten sind normalerweise aus FR4 Material gebaut, aber Für Hochfrequenzanwendungen können verlustarme Materialien wie Rogers oder PTFE erforderlich sein.

Die Dk und Df der Materialien haben einen erheblichen Einfluss auf die Impedanz. Zum Beispiel: Je niedriger der Dk, desto schneller sich die Signale ausbreiten und je niedriger der Df, desto weniger Signalverlust. Es ist gut verstanden, dass Dk im Bereich von 3,0 bis 3,5 gemeinsamer Platz für Impedanzgesteuerte Konstruktionen. "

Layer-Stack-Up

Das Layer-Stack-Up-Design ist ein wesentliches Element bei der Erreichung einer Impedanzkontrolle. Hersteller müssen die starren Flexschichten, die Anzahl der Signale und Bodenschichten und die Dicke der dielektrischen Materialien.

Konstruierte Spurgeometrie: Wie Breite, Dicke (Höhe) und Abstand der Spuren die Impedanz beeinflussen.

Referenzebenen: Signalschichten sind gestapelt mit Boden- oder Kraftebenen zur gleichmäßigen Impedanz.

Dielektrische Dicke: Der Abstand zwischen der Signalschicht und die Referenzebene eingestellt werden soll, um den Impedanzanforderungen gerecht zu werden.

Simulationswerkzeuge (z.B. Ansys, polar SI9000) werden umfangreich zur Simulation und Vorhersage der Impedanz in der Konstruktionsphase eingesetzt.

Vorproduktionsstufen

Die starrflex-Leiterplatte Das Design wird vor der Produktion streng überprüft, um Impedanzspezifikationen zu erfüllen. Branchenführende Software wird zur Berechnung von Spuren-/Drahtbreiten, Abständen und Stapel.

Nachdem das Design fertig ist, werden Fototools erstellt für jede Schicht. Diese Foto-Werkzeuge werden effektiv in den Bildgebungs- und Ätzverfahren verwendet, um zu haben die genauen Spurmuster.

Bildgebung und Ätzung

Die Bildgebung trennt Schaltungsmuster auf Kupferschichten. Ein Trockenfilmphotoresist wird auf das Kupfer laminiert, das gewünschte Spurmuster durch UV ausgesetzt werden.

Einmal die Leiterplatten abgebildet wird, das freigelegte Kupfer chemisch geätzt wird, dann was übrig blieb, sind die Spuren, die die Schaltung für das macht Leiterplatten Und der Herstellungsprozess sollte eng kontrolliert werden diese Produktionsstufe, da kleine Änderungen der Spurbreite und des Abstands die Impedanz beeinflussen können.

Laminierung

Die starren und flexiblen Schichten sind laminiert (miteinander verbunden) in einem starrflex-Leiterplatte mit dem Einsatz von Wärme und Druck. In der Impedanzregelung, Der Hersteller sollte eine gleichmäßige dielektrische Dicke zwischen den Schichten aufrechterhalten, da Nichteinheitlichkeiten zu Impedanzfehlen führen können.

Sequentielle Laminierung ist typischerweise für mehrschichtige komplexe Muster eingesetzt. Jeder Laminierungszyklus muss mit dem Auge eines Falkens beobachtet werden, um Verzerrungen oder Verschiebungen zu vermeiden, die zu Impedanzänderungen.

Bohren und Platieren

Nach der Laminierung werden Löcher für Vias und Durchloch gebohrt Komponenten. Um eine ausgezeichnete Qualität zu erzielen, werden traditionelle mechanische Bohrungen und Laserbohrungen verwendet zusammen, insbesondere wenn Mikrovias in hochdichten Designs gebohrt werden.

Zunächst wird die Beschichtung durchgeführt, um eine dünne Kupferschicht auf die Wand der Löcher abzulegen, um eine elektrische Verbindung zwischen den verschiedenen Schichten von Kupfer herzustellen. Das Loch. Die Dicke des überzogenen Kupfers muss genau kontrolliert werden, und es kann die Impedanz der Übertragungsleitung beeinflussen.

Oberflächenverbindung und Lötmaske

Kupferspuren sind geschützt vor Oxidation und eine Oberflächenverbindung verbessern die Lötbarkeit. Typische verwendete Oberflächen In der Impedanzregelung sind starre Flexplatten ENIG (Electroless Nickel Immersion Gold) und Immersion Silver, die eine flache Oberfläche und vorhersehbare Leistung für Hochfrequenzsignale bieten. Anschließend wird über die Spuren eine Isolationslotmaske gelegt, um sie voneinander zu isolieren und eine Lötbrückung während der Montage zu verhindern. Es muss auch keine Auswirkung der Lötmaske auf die Impedanz der kontrollierten Impedanzspuren haben.

Testen und Qualitätssicherung

Impedanzprüfung

Um zu testen, dass die starrflex-Leiterplatte meets die gewünschte Impedanz, Herstellerprüfung auf starrflex-Leiterplatte durch Time Domain Reflectometry (TDR) oder Aerospace Network Analyser. Diese Instrumente probieren die Impedanz der Übertragungsleitungen und finden Sie, wo Impedanzfehler oder Reflexionen auftreten können.

Elektrische und mechanische Prüfung

Neben der elektrischen Prüfung der Impedanz starrflex-Leiterplatte wird getestet elektrisch zur Kontinuität und bei Ausfällen wie Shorts oder Öffnungen. Sie unterliegen auch Biegeprüfung, um festzustellen, ob die flexiblen Bereiche wiederkehrenden Biegen widerstehen können, ohne die Funktionalität zu beeinflussen.

Industrienormen müssen vom Hersteller erfüllt werden, z.B. IPC-6013 für starre flexible Leiterplatten oder IPC-2141 für Impedanzsteuerung. Sie liefern Spezifikationen für die Materialien, das Design, und Testverfahren, die eine zuverlässige Leistung in belastungsintensiven Umgebungen ermöglichen.

Probleme der Impedanz kontrolliert starrflex-Leiterplatte Produktion

Um eine fein kontrollierte Impedanz auf starrflex-Leiterplatte Es ist keine einfache Arbeit und braucht hohes Wissen und fortschrittliche Anlagengeräte. Einige der wichtigsten Herausforderungen sind:

Materialvariabilität: Unterschiede in den dielektrischen Eigenschaften zwischen steifen und flexiblen Substraten können Probleme bei der Impedanzregelung darstellen.

Spurgeometrie: Halten Sie die Spurbreite und den Abstand über die starren und flexiven Abschnitte gleichmäßig.

Prozesssteuerung: Ätzung, Laminierung und Beschichtung Prozessänderungen können Impedanzänderungen verursachen.

Um diese Herausforderungen zu bewältigen, ist es wichtig, mit einem bewährten Hersteller mit Expertise in der Impedanzregelung zusammenzuarbeiten starrflex-Leiterplatte Herstellung.

Der Markt für Impedanzsteuerung starr flexible leiterplatten Es wächst schnell, da die Industrie erreichen die Maximalgrenze der Hochgeschwindigkeits- und Hochfrequenzeilektronik. Die Herstellung dieser anspruchsvollen Platten erfordert sorgfältige Berücksichtigung der Materialauswahl, des Designs und der Prozesskontrollen der Herstellung dieser fortschrittlichen Platten. Boards findet statt:

Durch die Zusammenarbeit mit erfahrenen Herstellern können Organisationen sicherstellen, dass ihre flexible leiterplatten halten Sie sich an den hohen Balken für Signalintegrität, Zuverlässigkeit, und Performance.

Bei richtiger Annäherung, Impedanzsteuerung starr flexible leiterplatten haben das Potenzial, in unbekannten neuen Bodenanwendungen zu galoppieren, die zu kleineren, schnelleren und effizienteren elektronischen Geräten führen und so weiter.