-

Schreiben Sie unssales@efpcb.com

-

StandortShenzhen, Guangdong, China

-

+86-755-23724206Rufen Sie uns an

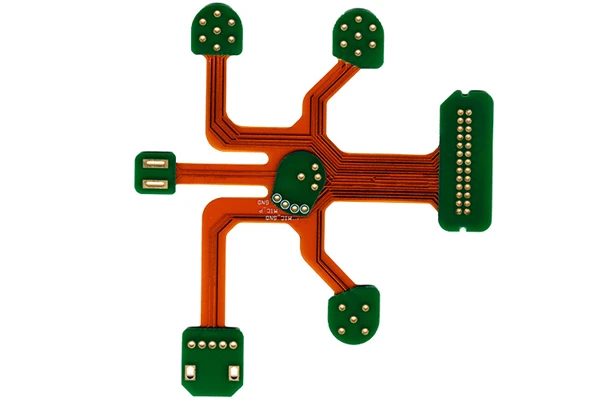

Teilenummer: E0415060179A

Anzahl der Schichten: 4 Schichten

Material: FR4 TG170, 1,6mm, hohe TG +2 mil PI, 1 OZ für alle Schichten

Mindestspur: 5 mil

Mindestraum (Lücke): 5 mil

Mindestloch: 0,20 mm

Oberfläche fertig: ENIG

Plattengröße: 128 * 158mm / 1up

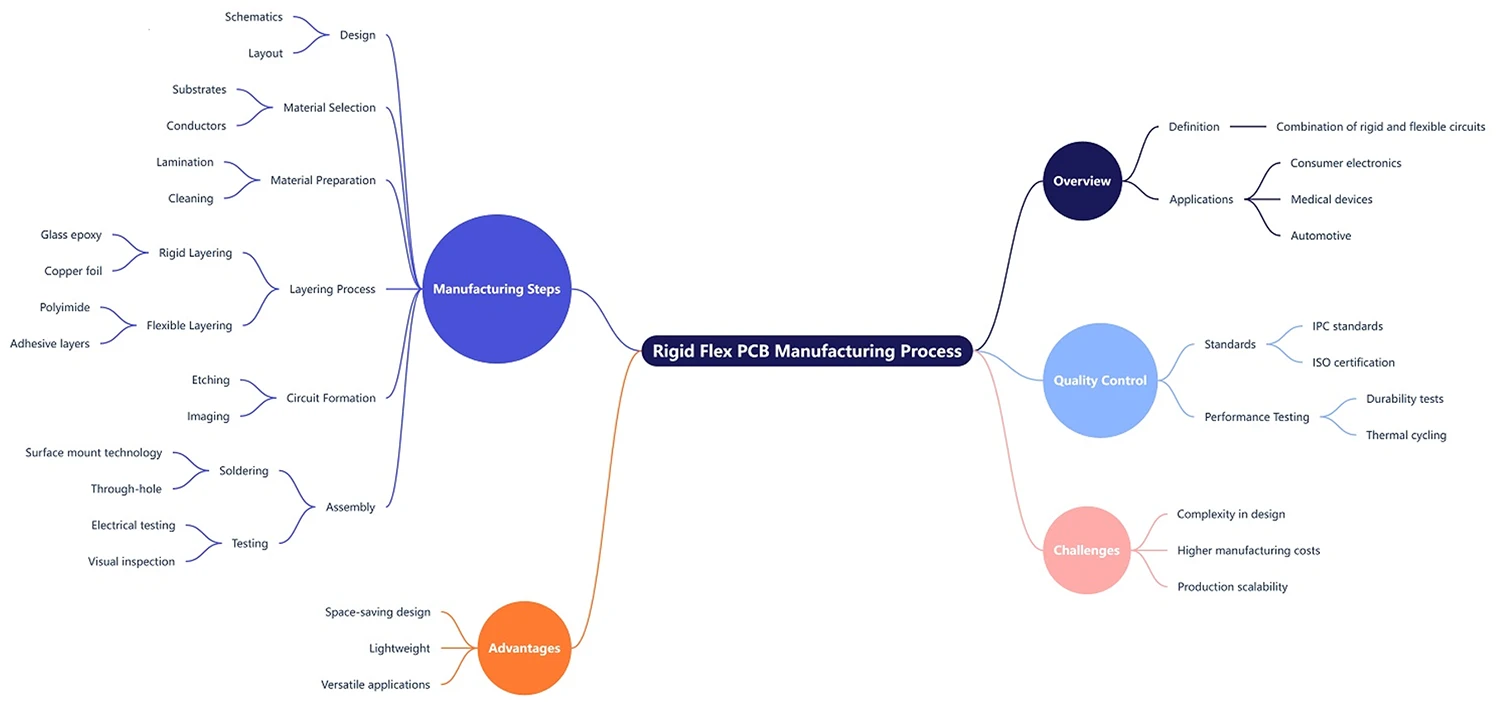

starre flexible Leiterplatten ist ein wesentliches Element in der Elektronikindustrie geworden, da es das Beste aus beiden kombiniert starre und flexible Leiterplatten Diese Hybrid-Karten-Baugruppen sind sehr häufig in Industrien wie Luft- und Raumfahrt, Automobil, Medizingeräte und Verbraucherprodukte, weil sie vielseitig, leicht und zuverlässig sind. Wenn Sie meine früheren Blog-Beiträge zu rigid flex Printed Boards gelesen haben, werden Sie sich daran erinnern, dass das Design für rigid flex ganz anders ist als für rigid boards oder für flexible boards. In diesem Beitrag erhalten Sie eine technische Zusammenfassung darüber, wie man eine starrflex-Leiterplatte Fokussieren Sie sich auf Bereiche, die den effektivsten Einsatz dieser einzigartigen Technologie ermöglichen und Sie Schritt für Schritt durch den wahren optimalen Prozess zur Erstellung eines starren Flex-Printed Circuit-Designs führen!

Schauen wir uns zuerst an, was eine starrflex-Leiterplatte so einzigartig anders als Ihre Standardplattenkonstruktion und genau, wie ein starres Flexdesign aussieht (wie es funktioniert) …

Ein starrflex-Leiterplatte ist a Leiterplatte das sowohl starre als auch flexible Schichten zu einem Design verbindet. Die unflexiblen Bereiche stützen die Bauteile strukturell und die flexiblen Bereiche ermöglichen es der Platte, sich zu biegen oder zu klappen, um einen platzsparenden und/oder beweglichen Vorteil zu bieten. Diese Kombination macht starre flexible Leiterplatten ein Muss für hochfunktionale Kompaktelektronik.

Die Wahl der Materialien, die bei der Herstellung verwendet werden starre flexible Leiterplatten ist ebenso entscheidend bei der Definition der Zuverlässigkeit und Leistung der endgültigen flexiblen Anwendung. Zu den häufig verwendeten Materialien gehören:

Die Auswahl der Materialien hängt von den Bedürfnissen der jeweiligen Anwendung ab: thermische Stabilität, Flexibilität, elektrische Spezifikationen.

Die Produktion eines starrflex-Leiterplatte ist ein mehrstufiger Prozess, der Genauigkeit und Kompetenz in jedem Prozess erfordert. Hier eine detaillierte Zusammenfassung des Prozesses:

Das Schaltungslayout des starrflex-Leiterplatte Es muss zuerst entworfen werden. Das Schema und das Layout werden von Ingenieuren mit anspruchsvollen CAD-Tools wie Altium Designer oder KiCad erstellt. Das Design muss Impedanzregelung, Biegeradius und Schichtstapel umfassen, um eine optimale Leistung zu gewährleisten.

Es beinhaltet bis zu einem gewissen Grad auch die Prototypierung. Um die Wirksamkeit des Designs zu prüfen, wird ein Prototyp hergestellt - er kann bei der Aufdeckung eventueller Konstruktionsfehler und bei der Massenproduktion helfen. Materialvorbereitung

Sobald Sie das Design abgeschlossen haben, müssen die Materialien für die harten und weichen Teile hergestellt werden. Als Substrate werden Kupferbeschichtete Laminate verwendet und Polyimidfolien werden dem flexiblen Bereich zugesetzt. Kleber werden verwendet, um die Materialien zu befestigen.

Die hergestellten Materialien werden auch sorgfältig auf das Fehlen von Kratzern oder Verunreinigungen geprüft, die sich negativ auf das Endprodukt auswirken könnten.

Laminieren ist einer der wichtigsten Prozesse bei der Herstellung von starre flexible Leiterplatten Bei diesem Vorgang werden die starren und flexiblen unter Wärme und Druck von Schichten zu Schichten aneinander laminiert. Dadurch werden die Schichten an ihren Platz festgezogen, ohne das Brett zu versteifen.

Es ist wichtig, während der Laminierung auszurichten, um keine falsche Registrierung zu haben, die zu einer schlechten Verbindung oder Leistung führen kann.

Nach der Laminierung werden die Vias gebohrt, um verschiedene Schichten elektrisch zu verbinden. Hierzu kann je nach Konstruktion ein Laserbohren oder ein mechanisches Bohren eingesetzt werden.

Nach dem Bohren der Löcher wird Kupfer in den Löchern in einem Prozess beschichtet, der durch Lochbeschichtung genannt wird. Diese Schweißung garantiert einen guten elektrischen Kontakt zwischen den Blechen. Schaltungsmuster Ätzung

Die Muster der Schaltungen für die Kupferschichten werden durch Ätzen gebildet. Ein Photoresist wird auf die Platte gesprüht und die Schaltungslayout wird durch Exposition gegenüber UV-Licht auf die Platte übertragen (Optional). Die freigelegten Spuren werden chemisch abgeätzt und hinterlassen die gewünschten Kupferspuren.

Große Genauigkeit ist in dieser Stufe erforderlich, um nicht zu überÄtzen oder zu unterÄtzen, sonst werden Schaltungsfehler auftreten.

Über die Spuren wird eine Lötmaske abgelegt, um eine Oxidation des Kupfers zu verhindern und die Spuren vor Kurzverkürzung zu isolieren, während Komponenten an Ort und Stelle gelotet werden (Figuren 6-5). Die Lötmaske ist traditionell grün, obwohl es eine andere Farbe sein kann.

Siebe werden verwendet, um die Lötmaske auf die Platte aufzutragen und dann mit ultraviolettem (UV) Licht oder Wärme ausgehärtet.

Die Oberflächenabarbeitung hält Ihr Brett im Spiel (in Bezug auf Haltbarkeit, Lötbarkeit und langfristige Leistung). Einige gemeinsame Oberflächenverbindungen für starre flexible Leiterplatten sind:

Die Oberflächenverbindung kann nach Bedarf für die Anwendung ausgewählt werden.

Die starrflex-Leiterplatte wird vor der Lieferung elektrisch getestet, um zu überprüfen, ob es den Standard-Konstruktionsparametern entspricht. Kontinuität- und Impedanzprüfungen werden durchgeführt, um die Bearbeitbarkeit und Zuverlässigkeit der Platte zu beweisen.

Die letzte Stufe besteht aus einer vollständigen Handprüfung des Boards, um die endgültige Qualitätskontrolle zu erfüllen. Sporadische modernste Methoden wie die automatisierte optische Inspektion (AOI) und Röntgenstrahlung werden zur Identifizierung von Mängeln verwendet, die mit bloßen Augen nicht zu sehen sind.

Anwendungen von starre flexible Leiterplatten starre flexible Leiterplatten werden in vielen verschiedenen Bereichen und Märkten angewendet.

Ihre Fähigkeit, Härte und Weichheit zu integrieren, macht sie zur perfekten Wahl für platzsparende Designs mit hoher Zuverlässigkeit.

Was sind die Vorteile von starre flexible Leiterplatten ?

Vorteile von starre flexible Leiterplatten starre flexible Leiterplatten bietet zahlreiche Vorteile wie leichtere und kleinere Designs, erhöhte Zuverlässigkeit, größere Flexibilität und längere Lebensdauer und Leistung in rauen Umgebungen.

Was ist der Unterschied zwischen einem Standard Leiterplatten und eine starre flexible Leiterplatte ?

Die Kombination von sowohl starrer als auch flexibler Platte wird als starrflex-Leiterplatte und am entgegengesetzten Ende sind Standard-Leiterplatten entweder alle steifen oder alle flexiblen Platten. Diese hybride Architektur ermöglicht die Flexibilität, die für fortgeschrittene Anwendungen erforderlich ist.

Was sind die Schwierigkeiten bei der Herstellung von starre flexible Leiterplatten ?

Zu den Herausforderungen gehören die Sorgen um eine genaue Ausrichtung während des Laminierungsprozesses, eine konsistente elektrische Verbindung sowie die Haltbarkeit der flexiblen Segmente. Um diese Probleme zu bewältigen, sind ausgeklügelte Fertigungs- und Kontrollmethoden erforderlich.

Wie man die Qualität eines starrflex-Leiterplatte ?

Um die Qualität zu erhalten, sollten Sie mit einem zuverlässigen Hersteller zusammenarbeiten, der die neuesten Maschinen verwendet und strenge Qualitätskontrollstandards befolgt. Auch strenge Prüfungen und Inspektionen sind unerlässlich.

Sind starre flexible Leiterplatten kostengünstig?

Obwohl ein starrflex-Leiterplatte hat höhere Eingangskosten als die eines starren Leiterplatten Langfristige Zuverlässigkeit, platzsparende Eigenschaften und Langlebigkeit führen in der Regel zu Einsparungen.

Die Produktion von starre flexible Leiterplatten Es ist eine komplizierte, aber ansprechende Mission. Von der Konstruktion und Materialauswahl über die Laminierung bis hin zum Testen ist jeder Schritt des Prozesses entscheidend, um sicherzustellen, dass das Endprodukt von höchster Qualität und Leistung ist. Mit den besten sowohl starren als auch flexiblen Leiterplatten, starre flexible Leiterplatten haben die Elektronik revolutioniert und sind eine entscheidende Lösung, wenn jede Kombination von starren und flexiblen Leiterplatten in kleineren Verpackungen gefordert wird, die innovative Designs erfordern.