-

Schreiben Sie unssales@efpcb.com

-

StandortShenzhen, Guangdong, China

-

+86-755-23724206Rufen Sie uns an

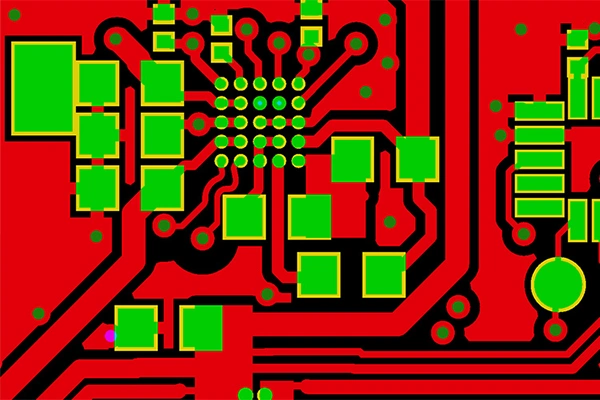

Anzahl der Schichten: 6L HDI-Leiterplatte

Material: FR4, 1,0 mm, hohe TG, 0,5 OZ für alle Schichten

Mindestklebrigkeit: 2,8 mil

Mindestraum (Lücke): 2,8 mil

Mindestloch: 0,15 mm

Oberfläche fertig: ENIG

Plattengröße: 220 * 268mm / 4up

Eigenschaften: Hochdichte Interconnect Leiterplatten , über auf Pad (Stecker mit Harz, Kupferabdeckung), hohe TG, dünne Kern 3mil Dicke

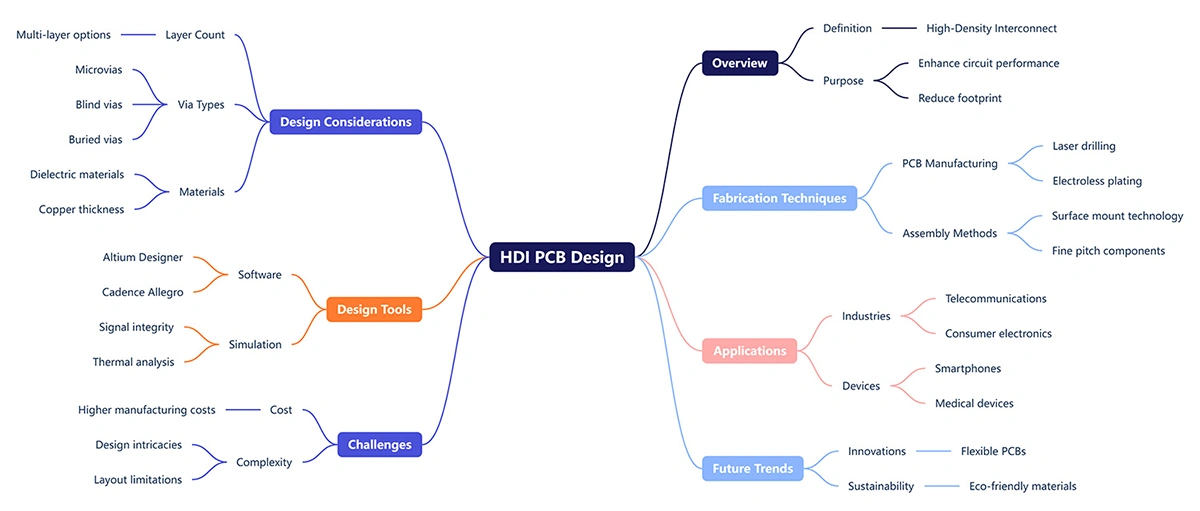

Hochdichte Interconnect (HDI) Leiterplatten ist ein wesentlicher Bestandteil der modernen Elektronikrevolution und bietet dichte, leistungsstarke Lösungen für höhere Technologieanwendungen. Da der Trend nach kleineren und schnelleren Geräten die Nachfrage steigt Leiterplattendesign ist in der Elektronikindustrie unerlässlich. Dieser ultimative Leitfaden führt Sie dazu, den Produktionsprozess, Designfaktoren sowie intrinsische Angelegenheiten zum Thema HDI-Leiterplatte , die Ihnen helfen, ein klares Bild von diesem fortgeschrittenen Bereich zu haben.

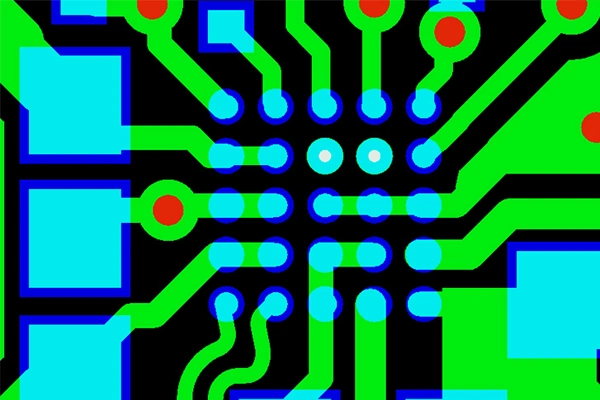

HDI-Leiterplatte Layout wird bei der Erstellung von Leiterplatten verwendet, die eine hohe Dichte an Komponenten und Verbindungen enthalten. Abkoppeln herkömmlicher PCB, HDI-Leiterplatten Wenden Sie feinere Linien, kleinere Vias und mehr Schichten auf, um mehr Elemente in kleineren Raum zu füllen. Dies macht sie für Anwendungen wie Smartphones, Wearables, Medizingeräte, Auto und KI-Computing geeignet.

Das Hauptmerkmal von HDI-Leiterplatte ist wie folgt:

Da die Elektronik immer stärker integriert wird, ist HDI Leiterplattendesign ist eine Notwendigkeit, um den Anforderungen der heutigen und zukünftigen Technologien gerecht zu werden. Von 13,6 Milliarden US-Dollar im Jahr 2023 HDI-Leiterplatte Der weltweite Markt wird von der Marktforschungsfirma MarketsandMarkets erwartet, dass er im Jahr 2028 aufgrund der Einführung von 5G-, IoT- und KI-Innovationen 18,8 Milliarden Dollar erreicht.

Die Fähigkeit, mehr Funktionen auf dem gleichen oder weniger Platz zu passen, ohne die Leistung zu beeinträchtigen, ist der wahre Vorteil von HDI-Leiterplatte Von der Möglichkeit für 5G-Geräte, Signale mit Rekordgeschwindigkeiten zu übertragen, bis zur Vernetzung von KI-Systemen mit der komplexesten Verarbeitung, dient HDI Leiterplattendesign die Zukunft der Elektronik vorantreiben.

Die Auswahl der Materialien, die bei der Herstellung von HDI-Leiterplatte ist sehr wichtig für die Realisierung von Leistung und Zuverlässigkeit. Gemeinsame Materialien sind:

Die Auswahl von Materialien basiert auf Zwecken wie der Wahl des richtigen für die Anwendung, die Betriebsumgebung und die Signalanforderungen.

HDI-Leiterplatte Die Fertigung erfolgt über viele komplexe Schritte, die mit Präzision und modernster Technik durchgeführt werden müssen.

Bevor wir anfangen können, eine HDI-Leiterplatte Wir müssen den Kreislaufdesignprozess beginnen. Fortgeschrittene CAD-Tools wie Altium Designer oder Cadence Allegro würden von einem Ingenieur verwendet werden, um ein Design zu erstellen, unter Berücksichtigung von Dingen wie:

Normalerweise werden Simulationen durchgeführt, um das Design zu überprüfen und mögliche Probleme vor der Produktion zu antizipieren.

HDI-Leiterplatten sind in der Regel mehrschichtige Platten, die in der Laminierung geschichtet sind, um eine relativ dichte Verpackung herzustellen. Der Laminierungsprozess umfasst:

Mikrovias, blinde Vias und begraben Vias gehören zu den wichtigsten Attributen von HDI-Leiterplatten Diese werden mit anspruchsvollen Bohrmethoden wie:

Nach dem Bohren, wenn die Vias kupferbeschichtet werden, um eine elektrische Verbindung zwischen den Schichten bereitzustellen. Dieser Schritt wird als elektrolose Kupferablagerung bezeichnet.

Das unerwünschte Kupfer wird mittels Ätzverfahrens der Platte entfernt, dann entstehen Schaltungsmuster. Anschließend wird ein Photoresist auf die Platte aufgebracht und das Muster wird auf der Platte durch UV-Licht belichtet. Die Expositionen werden (chemisch) weggeätzt und bilden zarte Linien und Räume.

Genauigkeit ist wichtig, da HDI-Leiterplatten benötigen sehr detaillierte Linienbreiten und Abstände.

Die Kupferspuren werden dann mit einer Lötmaske bedeckt, um sie vor Oxidation zu schützen und Kurzschlüsse während der Montage zu vermeiden. Die Lötmaske ist in der Regel grün, aber andere Farben können erstellt werden. Die Lötmaske wird durch einen Druckprozess auf der Platte mit Siebdruck aufgetragen und durch UV-Licht oder Wärme ausgehärtet.

Die Oberflächenverbindung schützt die Platte vor Umweltbelastung und erhöht somit die Gesamtlebensdauer und Lötbarkeit der Platte. Einige Oberflächen, die populär in HDI verwendet werden Leiterplattendesign sind:

Die gewählte Oberflächenverbindung hängt von den Kosten, den Anwendungsanforderungen und den Umweltbedenken des betreffenden Holzbodens ab.

Die HDI-Leiterplatte sollte auf Funktion getestet werden, wenn vor dem Versand an den Kunden. Häufige Tests umfassen:

Die letzte Phase des Produktionsprozesses ist eine vollständige Board-Inspektion, bei der die Board gegen Konstruktionsspezifikationen und Qualitätsstandards überprüft wird. AOI (Automated Optical Inspection) und Röntgeninspektion sind die anspruchsvolleren Methoden, die verwendet werden, um nicht sichtbare Vorschläge von Unvollkommenheiten zu identifizieren. Anwendungen von HDI Leiterplattendesign

Hochdichte Interconnect PCBs werden in folgenden Bereichen angewendet:

Die Flexibilität in HDI-Leiterplatte Layout macht es für Hochleistungs- und kleine Formfaktorindustrie unerlässlich.

Was sind die Vorteile von HDI Leiterplattendesign ?

Vorteile von HDI Leiterplattendesign HDI Leiterplattendesign hat viele Vorteile wie:

Was ist der Unterschied in HDI Leiterplattendesign und normal Leiterplattendesign ?

HDI im Leiterplattendesign verwendet dünnere Linien, kleinere Vias und mehr Schichten als herkömmlich Leiterplatten Entwurf. Somit können buchstäblich mehr Komponenten und Verbindungen in einem kleineren Raum platziert werden, so HDI-Leiterplatten sind ausgezeichnet für hochdichte, komplexe Leiterplatten.

Welche Probleme gibt es in HDI-Leiterplatte Produktion?

Einige der Herausforderungen sind die enge Ausrichtung während der Laminierung, das genaue Laserbohren von Mikrovias und die Signalqualität in Designs mit hoher Dichte. Diese Herausforderungen können nur durch fortschrittliche Produktionsmethoden und eine sehr strenge Qualitätskontrolle bewältigt werden.

Wie wir Ihnen helfen können, Ihren HDI zu optimieren Leiterplattendesign ?

Um Ihren HDI zu verbessern Leiterplattendesign :

Ist HDI Leiterplattendesign kostengünstig?

Obwohl HDI-Leiterplatten sind aufgrund des komplizierteren Herstellungsprozesses teurer als andere Typen, sie sind klein, hoch in Fähigkeiten und zuverlässig, was sie langfristig zu einer kostengünstigen Option macht.

HDI Leiterplattendesign ist ein grundlegendes Element der modernen Elektronikindustrie, da sie die Herstellung kleiner, Hochgeschwindigkeitsprodukte ermöglicht, die das heutige schnelllebige, technologisch angetriebene Umfeld erfordert. Vom Smartphone zum High-End-Computing HDI-Leiterplatte sind notwendig geworden. Sie können verwenden HDI Leiterplattendesign Entwerfen Sie innovative Lösungen, die ermöglichen und definieren, was 2025 und darüber hinaus erreicht werden kann, indem Sie einige der Grundlagen der Konstruktion verstehen, was Sie in Ihren Designs berücksichtigen sollten und Trends in der Branche.