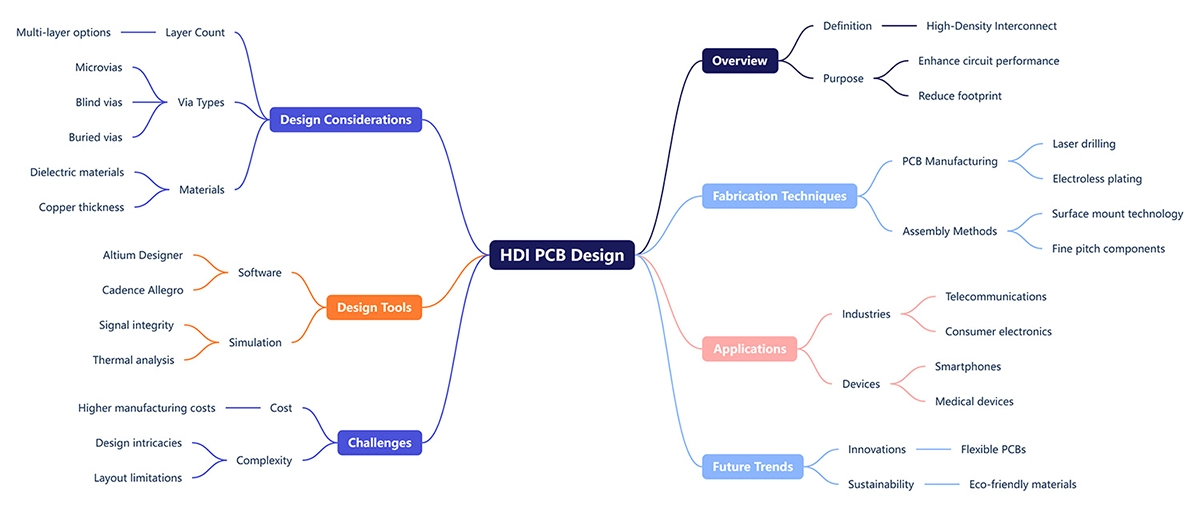

HDI Diseño de placa de circuito impreso Guía integral: Dominar la tecnología de interconexión de alta densidad en 2025

Las placas de circuito impreso de interconexión de alta densidad (HDI) están a la vanguardia de la fabricación electrónica contemporánea, lo que permite la próxima generación de factores de forma muy pequeños y dispositivos de alto rendimiento. A medida que la electrónica de consumo se miniaturiza con el aumento de la funcionalidad, HDI Diseño de placa de circuito impreso es ahora un requisito para los ingenieros que diseñan aplicaciones en teléfonos inteligentes, tabletas, wearables y sistemas informáticos de gama alta.

Según la investigación de MarketsandMarkets, el mundo PCB HDI El mercado se situó en $ 16.2 mil millones en 2024 y se proyecta que crezca a $ 24.8 mil millones para 2029. Este aumento meteorológico es indicativo de la importancia del IDH diseño de placa de circuito impreso se está convirtiendo en electrónica avanzada, como cada vez menor PCB bienes raíces y las crecientes demandas de rendimiento se extienden tradicionalmente PCB tecnologías al punto de ruptura.

Comprensión PCB HDI Fundamentos tecnológicos

HDI Diseño de placa de circuito impreso muy diferente de la tradicional Diseño de placa de circuito impreso con su aplicación de microvias, vias enterradas y vias ciegas para una mayor densidad de circuito. Las placas tienen típicamente anchuras de traza de 25 micrómetros y diámetros de vía de 50 micrómetros, a diferencia de las PCB convencionales, son raras las trazas de 100 micrómetros y las vías de 200 micrómetros.

El proceso permite a los diseñadores acumular más potencia en huellas más estrechas mediante el uso de múltiples capas de acumulación en ambos lados del sustrato central. Ahora es posible diseñar una capa de 20 PCB HDI con un grosor similar al de una capa estándar de 8 PCB Tales mejoras de densidad se hacen posibles a través de nuevos materiales tales como resinas epoxídicas modificadas y películas de poliimida con características eléctricas y estabilidad térmica sobresalientes.

Características definidoras típicas de HDI Diseño de placa de circuito impreso incluyen la tecnología via-in-pad, que permite que los componentes para combatir sobre el mostrador se coloquen directamente sobre vias, y la construcción de acumulación secuencial en la que diferentes capas se agregan incrementalmente en lugar de a la vez. Estas capacidades permiten densidades de enrutamiento bien por encima de 130 conexiones por pulgada cuadrada a diferencia de 50-70 conexiones de otros tipos.

El proceso tecnológico de fabricación para PCBs HDI

La producción de HDI Diseño de placa de circuito impreso incluye tecnología avanzada de acumulación secuencial, el control de cada detalle es esencial. Este flujo es importante para que los diseñadores adapten sus diseños para un alto rendimiento y fiabilidad.

Preparación del sustrato y procesamiento del núcleo

El proceso comienza con la preparación de un material de núcleo de excelente calidad que ha sido desarrollado específicamente para aplicaciones HDI. El material de sustrato es generalmente dieléctrico de baja pérdida, que controla una constante dieléctrica que varía de 3,2 a 4,5. En caso de uso de HDI de gama alta Diseño de placa de circuito impreso Los sustratos que incluyen componentes o cavidades incrustadas pueden usarse para mejorar la densidad de los componentes. El procesamiento principal consiste en perforar, revestir y modelar las capas de base con procedimientos de montaje similares finos con técnicas finas utilizadas en PCB Con PCB HDI Sin embargo, las tolerancias deben ser mucho más estrictas, con una tolerancia de perforación de ±12,5 micras y una tolerancia de grosor de cobre a través del panel de ±10%. Estos intervalos aseguran la formación de vías fiables en niveles de acumulación posteriores.

Construcción de capas de construcción secuencial

Y cuando se trata de PCB HDI La fabricación, el corazón del proceso es la acumulación de laminación secuencial a través de la adición de capas, una por una. En cada capa de acumulación, materiales preimpregnados que son generalmente de 3-5 milímetros de espesor. Se usan para ser colocados y después se realiza la laminación de lámina de cobre con temperatura y presión predeterminadas.

Las temperaturas durante las operaciones de laminación están generalmente entre 130 y 260°C y se mantienen presiones de entre 300 y 400 PSI. El curado debe controlarse cuidadosamente para evitar la delaminación y obtener una buena unión entre capas. Laminación asistida por vacío que garantiza un grosor de capa libre de vacíos y uniforme en el moderno PCB HDI fabricación .

Tecnologías de formación de microvías

Entre las diversas dificultades en la fabricación de PCB HDI la perforación por microvías es una de las más cruciales. Hay tres tecnologías principales que controlan este proceso: perforación láser, perforación mecánica y grabado de plasma. La perforación láser con láseres de CO2 o UV es responsable del 85% de la creación de microvías en HDI Diseño de placa de circuito impreso arenas.

La perforación láser de CO2 en las frecuencias ultrarrojas de aproximadamente 10,6 micrómetros se utiliza para ablar orgánicos, tales como las capas dieléctricas, pero dejar las capas de cobre inalteradas. Esta selectividad permite profundidades precisas de vías ciegas, que se unen por ciertos pares de capas. Los láseres UV a 355 nanómetros proporcionan oportunidades de rendimiento por debajo de 75 micras.

La optimización del proceso de perforación láser requiere un ajuste cuidadoso de los parámetros de la energía del pulso, la tasa de repetición y el enfoque del haz. Parámetros estándar para PCB HDI Las aplicaciones son energías de pulso entre 0,1-0,5mJ a velocidades de repetición de 1-10kHz. Estas condiciones se realizan mediante velocidades de formación de 200-500 orificios por segundo y precisión del tamaño del orificio dentro de ±5 micras.

Procesos de metalización y chapado

Después de la formación, HDI Diseño de placa de circuito impreso La fabricación requiere técnicas especiales de metalización para proporcionar conexiones eléctricas estables. Tratamientos tales como soluciones de permanganato o plasma para desmearing, para eliminar la resina a través de paredes y mejorar la adhesión del cobre.

Deposición de la capa conductora inicial, usualmente de 0,2 a 0. 5 um, y un revestimiento de cobre electrolítico para tener un grosor final de 15 a 25 um. El revestimiento también tiene que ofrecer una distribución consistente del grosor entre todos los tamaños de vía y las relaciones de aspecto, que varían ampliamente en HDI. Diseño de placa de circuito impreso usos.

Vias llenas: ¿Mucho o poco? HDI moderno Diseño de placa de circuito impreso a menudo utiliza vías llenas con materiales conductores o no conductores. El relleno conductor emplea pasta de cobre o epoxi lleno de plata alta, mientras que el relleno no conductor utiliza resinas especiales que podrían ser planeadas para un procesamiento adicional. Esta construcción permite la construcción via-in-pad (VIP) y una mejor gestión térmica en sistemas de alta potencia.

Formación y grabado de patrones

En HDI Diseño de placa de circuito impreso La formación de patrones de circuito requiere un alto nivel de herramienta de fotolitografía que puede crear geometrías de línea fina. Típicamente se emplea fotoresistente de película seca con un grosor de 15-40 micrómetros, dependiendo del grosor de cobre y la anchura de la línea requerida.

Las capacidades de resolución de los sistemas de exposición deben ser de 10 micrómetros o menos y la precisión de alineación entre los niveles debe ser de +5 micrómetros. Proceso de HDI Diseño de placa de circuito impreso Hoy en día, la fabricación PCB La industria se beneficia de los sistemas de imagen directa, que no requieren máscaras fotográficas y conducen a una mayor precisión y una producción más rápida.

El cobre no deseado se elimina durante el grabado mientras que los patrones de circuito deseados se protegen. Los grabadores alcalinos, usualmente cloruro cúbico o cloruro férrico, se emplean a temperatura, concentración y presión de pulverización controladas. Las tasas de grabado deben ajustarse de manera óptima para garantizar la uniformidad del control de la anchura de la línea, así como para mantener el recorte inferior al mínimo.

Acabado superficial y procesamiento final

PCB HDI fabricación termina con tratamientos de acabado superficial que sirven para proteger el cobre expuesto y hacer posible la soldadura. Los acabados comunes son Electroless Nickel Immersion Gold (ENIG), Immersion Silver y Organic Solderability Preservative (OSP).

El CSC de oro alcanza un grosor de entre 0,05 y 0,2 m m sobre aproximadamente 3-6 m m de níquel por ENIG, el proceso de acabado que es más adecuado para aplicaciones de paso fino. Este acabado de plomo tiene una buena soldabilidad y unión de alambre, y es resistente al almacenamiento. El proceso implica el mantenimiento de la química del baño y la temperatura con un control fino para eliminar los defectos de la almohadilla negra, lo que puede reducir la fiabilidad de las juntas.

Después del procesamiento final, las unidades se ensayan eléctricamente con sonda volante o accesorios de lecho de uñas capaces de alcanzar el recuento de puntos de prueba muy denso típico de: PCB HDI versus estilo de diseño del paquete. El sistema AOI debe confirmar las dimensiones máximas y mínimas y los defectos que puedan causar fallas en el conjunto.

Protocolos de Control de Calidad y Ensayos

Interconector de alta densidad PCB La producción de diseño requiere un estricto control de calidad en el proceso de producción. El control estadístico del proceso se utiliza para controlar parámetros críticos como la distribución de tamaño, el grosor y la uniformidad del cobre y las dimensiones. Los límites de control típicos no permiten que el diámetro varie más de ± 10% respecto al nominal, o el peso del cobre es de ± 15%.

PCB HDI Los protocolos de prueba de fiabilidad del diseño son el ciclo térmico, las pruebas de vibración y el envejecimiento acelerado con temperatura y humedad controladas. Estas pruebas confirman que el proceso de acumulación secuencial puede tolerar esas tensiones experimentadas en aplicaciones de uso final.

Tendencias y innovaciones futuras

El diseño de HDI está progresando con innovaciones como la tecnología de componentes incrustados, la impresión 3D de trazas conductoras y materiales avanzados con propiedades térmicas y eléctricas superiores. Estos avances indican que la miniaturización y la funcionalización de la electrónica están a punto de alcanzar nuevas alturas.

Según estudio de la industria habrá inteligencia artificial equipada en la próxima generación PCB HDI para lograr la optimización automática del enrutamiento y el control predictivo de calidad. Estos avances continuarán mejorando la eficiencia de fabricación al tiempo que introducen nuevos niveles de densidad y rendimiento de empaquetado de circuitos.

Preguntas frecuentes sobre HDI Diseño de placa de circuito impreso

¿Cuál es el VIA más pequeño que se puede lograr en HDI? Diseño de placa de circuito impreso ¿Hoy?

El diámetro completo más pequeño aceptable es actualmente de aproximadamente 50 (y en algunos procesos especializados, 25) micrómetros. Sin embargo, los vias de 75-100 micrómetros son más típicos en una HDI de producción. Diseño de placa de circuito impreso por razones de fiabilidad y rendimiento.

¿Cuál es el máximo en HDI? Diseño de placa de circuito impreso sobre las capas de construcción?

Hoy en día, HDI Diseño de placa de circuito impreso soporta hasta 6 capas de acumulación en cada lado del núcleo, lo que da como resultado que las placas tengan más de 20 capas en total. Sin embargo, se emplean 2-4 capas de acumulación por lado en la mayoría de las aplicaciones comerciales para comprometer el costo y la complejidad.

¿Qué hace HDI? Diseño de placa de circuito impreso Costo frente a un regular PCB ¿¿ qué?

HDI Diseño de placa de circuito impreso usualmente es aproximadamente 2-5 veces mayor que similar convencional PCB tablas como la adquisición de materias primas específicas y el uso de equipos particulares. Pero el costo añadido a menudo se intercambia con un menor costo de montaje y un mejor rendimiento del producto.

¿Cuáles son las reglas de diseño a seguir para HDI? Diseño de placa de circuito impreso ¿Es exitoso?

Las reglas clave de diseño son un ancho mínimo de traza de 50 μm, un mínimo de separación vía de 100 μm y la evitación de ángulos agudos en las líneas de circuito de película. Integridad de la señal – El control de apilamiento e impedancia es igualmente crítico.

Cómo se afecta el diseño térmico por HDI Diseño de placa de circuito impreso ¿¿ qué?

PCB HDI Los diseños pueden ayudar con la gestión térmica mediante el uso de concentraciones más altas de cobre, así como vías térmicas. Pero la presencia de capas dieléctricas delgadas y alta densidad de componentes también puede conducir a problemas térmicos y debe tenerse en cuenta en el modelado térmico y la optimización de los diseños.

HDI bien dominado Diseño de placa de circuito impreso La tecnología de fabricación es una ventaja competitiva muy importante en la industria electrónica hoy en día. Con dispositivos que requieren cada vez más características en productos más pequeños, el conocimiento de estos pasos de fabricación avanzados es crítico para el desarrollo exitoso de productos y el liderazgo del mercado.

No más

- 1placa de circuito impreso Guía completa (2024)

- 2Qué es vía en PAD PCB ¿¿ qué?

- 3PCB HDI Perspectivas del mercado 2025: Futuro Perspectivas, Análisis de Crecimiento e Innovaciones

- 4¿Qué es Ultra PCB HDI ¿¿ qué?

- 5Modos de falla comunes de rígido circuitos impresos flexibles

- 6Cómo hacer mSAP PCB ¿¿ qué?

- 7Los 10 mejores sustrato IC Fabricantes (2024)

- 8Transparente PCB Tecnología (2025): revolucionar el diseño electrónico

- 9Reducción de las discontinuidades de intercambio e impedancia en HDI Diseño de placa de circuito impreso

- 10Flexión dinámica VS flexión estática en placa de circuito impreso flexible Diseño

- Skype: shawnwang2006

- Teléfono.: +86-755-23724206

- Correo electrónico: sales@efpcb.com

- Contacto Rápido