Reducción de las discontinuidades de intercambio e impedancia en HDI Diseño de placa de circuito impreso

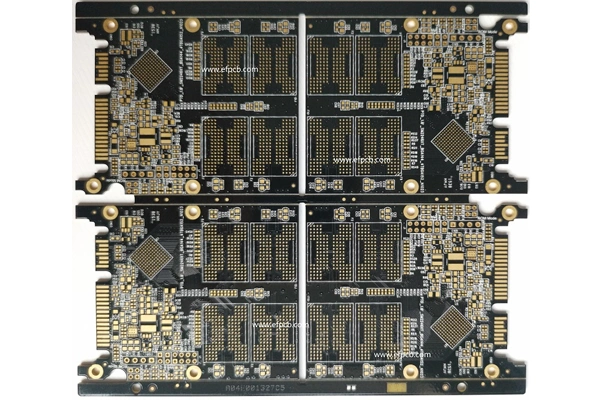

La interconexión de alta densidad, o HDI, ha sido la respuesta a la doble demanda de mayor funcionalidad en dispositivos más pequeños. Pero HDI plantea sus propios problemas, específicamente con la integridad de la señal, de los cuales exploraremos dos en nuestro artículo de hoy: discontinuidades de crosstalk e impedancia.

Crosstalk

En el moderno PCB HDI Diseños, la gestión de crosstalk es un foco principal del diseño. Los diseñadores enfatizan que PCB HDI El enrutamiento requiere una estricta adhesión a las reglas de espaciamiento. Crosstalk es un problema que surge cuando los campos electromagnéticos generados por una traza interfieren con otra traza, reduciendo la claridad de la señal, resultando en ruido, y a veces en errores de temporización. Las líneas finas y su estrecho espacio que definen PCB HDI Las estructuras también son precisamente lo que aumenta estos problemas. En el moderno PCB HDI Diseños, la gestión de crosstalk es un foco principal del diseño.

Una alta frecuencia, en un módulo 5G, por ejemplo, empeora las conversaciones cruzadas, por lo que incluso una ligera interferencia puede distorsionar el proceso de transferencia de datos e aumentar las tasas de error grandes. Recuerde evitar estas situaciones que inevitablemente dan lugar a crosstalk: largo enrutamiento paralelo de señales de alta velocidad, espaciamiento inadecuado en diseños de tono fino y falta de aislamiento adecuado entre pares diferenciales.

Discontinuidades de impedancia

Ingenieros que trabajan con PCBs HDI Estas discontinuidades deben minimizarse cuidadosamente. La impedancia controlada es una condición para que las señales viajen de manera predecible a través de una línea de transmisión. En PCB HDI Las discontinuidades ocurren cuando los cambios abruptos de las propiedades geométricas o materiales causan la reflexión de la señal.

- Cambios repentinos en los diámetros de los microvias y vias apilados pueden causar discrepancias de impedancia localizadas

- Menores desviaciones de ancho de traza y espaciamiento causan errores amplificados a frecuencias más altas

- Inconsistencias con el grosor dieléctrico, y cambios incluso a nivel de micrón pueden afectar la estabilidad de la impedancia

Los cambios en la constante dieléctrica o el factor de pérdida también pueden sesgar los cálculos

Sin abordar, estas discontinuidades se manifiestan como reflejos, pérdida de inserción y diagramas oculares distorsionados.

Estrategias de apilamiento

Un bien planificado PCB HDI stack-up ayuda a reducir tanto la pérdida de señal como la deformación. Un buen apilamiento busca un equilibrio entre el rendimiento eléctrico y la fabricabilidad:

- Mantener un grosor dieléctrico consistente para estabilizar la impedancia

- Evite los pesos de cobre asimétricos que pueden causar deformación y distorsionar la impedancia

- Construir capas con películas de cobre recubiertas con resina para crear interconexiones de tono fino

- Colocar estos planos terrestres y eléctricos con estrategia, blindando señales más sensibles y para reducir la interferencia electromagnética.

A menudo se recomiendan apilamientos simétricos para empaques avanzados para la mejor fiabilidad mecánica que proporcionan que puede reducir el sesgo.

Directrices de enrutamiento de trazas

Estas reglas de enrutamiento son particularmente importantes en PCB HDI diseños.

La práctica consagrada en toda la industria es siempre hacer un espacio de traza de tres veces el ancho de la línea para las señales estándar y cinco veces para las señales críticas. Esto también se conoce como la regla 3W y la regla 5W.

- El acoplamiento estrecho dentro de pares diferenciales puede garantizar la inmunidad al ruido, pero no es menos importante mantener una distancia adecuada de las señales vecinas

En capas adyacentes, orientar las señales perpendiculares entre sí en lo que se conoce como enrutamiento ortogonal. Esto es con el propósito de reducir el acoplamiento de lado ancho

- Trazas de protección a tierra entre señales de alta velocidad también pueden reducir el acoplamiento en áreas de enrutamiento densas

Via Diseño

Optimización de vias en PCBs HDI Reduce la inductancia y mejora la fiabilidad general. Las prácticas de diseño robustas son cruciales cuando se fabrica PCBs HDI para aplicaciones de telecomunicaciones y aeroespaciales. PCBs HDI son pesados en los diseños de microvias y via-in-pad, que requieren una optimización cuidadosa, ya que los vias son en sí mismos una fuente de discontinuidades de impedancia:

- Retire los tallones no utilizados mediante retroperforación para reducir los reflejos en los vias de agujero pasante

- Utilizar vias llenos de resina para mejorar la fiabilidad y asegurar superficies planas para el montaje de componentes

- Reforza tus microvias apiladas cuando están densas, de nuevo para mejorar la fiabilidad

- Usar Via-in-Pad Plated Over o VIPPO para reducir la inductancia y acortar las rutas de señal, a fin de mejorar el rendimiento bajo frecuencias más altas

Materiales

La selección de materiales avanzados es esencial para la estabilidad PCB HDI rendimiento. Esta elección de materiales determina cuán bien PCB HDI actúa bajo estrés. Nosotros mismos encontramos el estándar FR-4 insuficiente para las altas velocidades de PCB HDI debido a su mayor pérdida dieléctrica, sobre la cual recomendamos estos materiales:

- Los laminados de bajo Dk y bajo Df pueden proporcionar impedancia estable y también reducir la pérdida de señal

Los sistemas de poliimida ofrecen una alta estabilidad térmica, muy valiosa para aplicaciones aeroespaciales y de defensa

- Los laminados sin adhesivo también pueden minimizar la variabilidad en el grosor dieléctrico y mejorar así la consistencia

- Los sistemas de resina avanzados también son excelentes para aplicaciones donde la absorción de humedad va a ser un problema

Simulaciones

Las herramientas de simulación permiten anticipar PCB HDI problemas antes de la producción. Beneficiarse de las muchas herramientas de simulación no disponibles solo tantos años antes, con las que puede anticiparse a los problemas antes de pasar al siguiente paso

- Integridad de la señal, o simulaciones SI pueden ayudarle a predecir las discrepancias de interferencia e impedancia

- La Reflectometría de Dominio del Tiempo, o TDR, puede proporcionar perfiles de impedancia exactos y detectar discontinuidades

- El análisis del diagrama ocular puede revelar los efectos acumulativos de la conversación cruzada, el jitter, los reflejos y otras acciones

Aproveche estas herramientas de simulación antes de la fabricación y luego combine sus resultados con pruebas realizadas en muestras para preparar su producto para cualquier combinación de circunstancias imaginables.

Diseño para la fabricabilidad

La comunicación constante con los fabricantes garantiza PCBs HDI cumplir tanto los objetivos de costo como de rendimiento.

- Recuerde confirmar con su fabricante sus requisitos de traza mínima y espacio mínimo

- Mantenga las relaciones de aspecto de su microvía dentro de los límites para evitar vacíos de revestimiento

- Los diseños densos inevitablemente reducirán los rendimientos si las tolerancias no eran realistas

Mirando hacia adelante, PCBs HDI seguirá siendo un facilitador central de la miniaturización y la funcionalidad de alta velocidad. PCBs HDI son la solución única para los dispositivos cada vez más pequeños que nuestros tiempos exigen, pero sus señales son presa de la doble amenaza de las discontinuidades de impedancia crosstalk. Pero estos problemas se pueden controlar con un buen diseño, y siempre puede referirse a las directrices anteriores para mantener su proyecto seguro.

No más

- 1placa de circuito impreso Guía completa (2024)

- 2Qué es vía en PAD PCB ¿¿ qué?

- 3PCB HDI Perspectivas del mercado 2025: Futuro Perspectivas, Análisis de Crecimiento e Innovaciones

- 4¿Qué es Ultra PCB HDI ¿¿ qué?

- 5Modos de falla comunes de rígido circuitos impresos flexibles

- 6Cómo hacer mSAP PCB ¿¿ qué?

- 7Los 10 mejores sustrato IC Fabricantes (2024)

- 8Transparente PCB Tecnología (2025): revolucionar el diseño electrónico

- 9Reducción de las discontinuidades de intercambio e impedancia en HDI Diseño de placa de circuito impreso

- 10Flexión dinámica VS flexión estática en placa de circuito impreso flexible Diseño

- Skype: shawnwang2006

- Teléfono.: +86-755-23724206

- Correo electrónico: sales@efpcb.com

- Contacto Rápido