Estrategias de apilamiento para HDI Diseño de placa de circuito impreso

La tecnología de interconexión de alta densidad, o HDI, es la columna vertebral de la tecnología moderna. PCB Es el factor habilitador que responde a la imposible doble demanda de un rendimiento aún mayor y de una miniaturización aún mayor. Y de los muchos aspectos de una implementación exitosa de HDI, hoy vamos a echar un vistazo a la apilación, o la organización racional de las capas conductoras y dieléctricas, y una de las partes más críticas del proceso de diseño multifacético que es Diseño de placa de circuito impreso Exploraremos estrategias, y revisaremos los aspectos más importantes que usted estará considerando al diseñar su PCB HDI .

PCB HDI Apilar

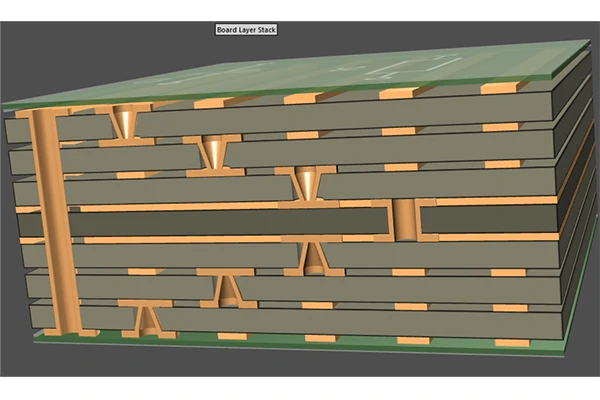

La pila de un PCB HDI se refiere a la disposición inteligente de las capas de cobre, prepreg y dieléctricos de manera que maximice la densidad de cableado y el rendimiento eléctrico. PCB HDI Los stack-ups se ocuparán de varias consideraciones adicionales, además de todas las consideraciones que HDI comparte con los PCB convencionales: microvias, líneas más finas, dieléctricos más delgados, todos los cuales son condiciones necesarias para la calidad compacta y de alto rendimiento que HDI presume.

De los muchos componentes de una PCB HDI apilamiento, el núcleo proporciona estabilidad mecánica, y las capas prepreg se unen entre sí. El cobre y los dieléctricos más delgados se usan a menudo para soportar capas adicionales y trazas más finas. Un apilamiento bien diseñado ayudará con el rendimiento eléctrico en el producto final, la fabricabilidad para su proveedor, así como el costo.

Tipos de PCB HDI Apilaciones

Los tipos de apilamientos se clasifican según la disposición y el número de capas laminadas alrededor del núcleo. Los principales tipos que encontrarás son:

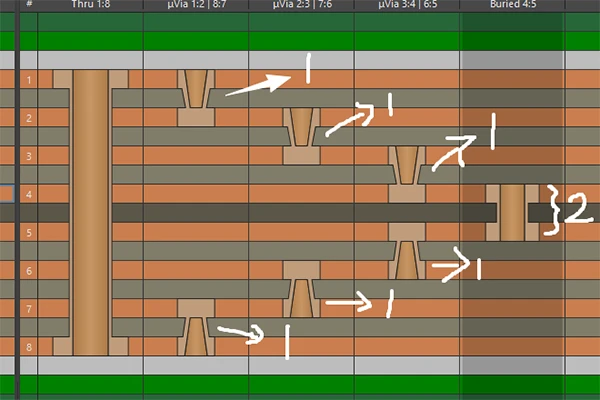

- 1 + N + 1 una sola capa HDI tanto por encima como por debajo de un núcleo con N capas interiores. La imagen de flollowing es para 1 + N + 1 PCB HDI apilar, "N" es 6 capas, "1" es 1 rango HDI o una vez microvía láser.

- 2 + N + 2 y 3 + N + 3 : múltiples capas de HDI laminadas secuencialmente. Este tipo de apilamiento soporta una mayor densidad de enrutamiento para productos con requisitos exigentes de señal y cuenta de pines. La imagen de flollowing es para 2 + N + 2 PCB HDI apilar, "N" es 4 capas, "2" es 2 rangos HDI o dos veces microvias láser.

- La imagen flollowing es para 3 + N + 3 PCB HDI apilar, "N" es 2 capas, "3 "Es 3 clasifica HDI o 3 veces microvias láser.

- HDI de cualquier capa Las microvias conectan cualquier dos capas, ofreciendo la máxima flexibilidad de diseño, así como la máxima densidad. Este es el tipo utilizado en electrónica de consumo de gama alta.

La elección del tipo correcto de apilamiento dependerá de la complejidad de su diseño, de sus requisitos de señal y de las capacidades de su fabricante.

Estrategias de Implementación de Microvia PCB HDI

Las microvias son una característica definidora de PCB HDI Verás dos figuras muy diferentes:

- Microvias escalonadas Las microvias se desplazan entre capas como una escalera. Este diseño distribuye la tensión mecánica, y de esta manera mejora la fiabilidad a largo plazo.

- Microvias apiladas microvias colocadas directamente entre sí a la manera de un eje de ascensor. La densidad vertical se maximiza, pero en las condiciones de llenado avanzado de cobre y control preciso del proceso.

Los microvias llenos de cobre serán capaces de prevenir el colapso durante la soldadura de reflujo y mantener el rendimiento eléctrico. Su equipo de diseño querrá observar las relaciones de aspecto HDI recomendadas y las limitaciones de profundidad para un rendimiento de fabricación consistente.

Integridad de la señal

La integridad de la señal es otra de las consideraciones clave para su PCB HDI apilamiento. Desea que su apilamiento mantenga un cuidadoso control de impedancia, secuenciación de capas y mitigación de ruido:

- Para el control de la impedancia, colocar capas de señal adyacentes a los planos de referencia y controlar el grosor dieléctrico. Estas disposiciones son esenciales para la impedancia estable de la línea de transmisión.

- Routing denso en PCB HDI apilamiento provoca acoplamiento de señal. Este fenómeno conocido como crosstalk puede mitigarse mediante blindaje y espaciamiento estratégicos de tierra, así como un orden de capas inteligente.

- Abordar los problemas de la interferencia electromagnética y la degradación de la señal con la colocación adecuada de la trayectoria de retorno ent.

Distribuciones térmicas y de energía para PCB HDI

A medida que aumenta la densidad de un dispositivo, la gestión térmica y la distribución de energía se convertirán cada vez más en un problema:

- Los planos de potencia y tierra dedicados pueden reducir la impedancia y garantizar una entrega de corriente robusta. Esto es especialmente importante en proyectos con componentes de alto rendimiento.

- La densidad de un PCB HDI apilar terminará atrapando calor. Un buen diseño debe utilizar vías térmicas y estructuras via-in-pad para canalizar el calor lejos de las áreas críticas.

- Una estructura via-in-pad puede crear conexiones térmicas y eléctricas directas, pero requerirá procesos de llenado y tapado sin vacíos.

Estas consideraciones serán vitales tanto para la fiabilidad como para la longevidad de su PCB HDI proyecto.

Elecciones de materiales para PCBs HDI

- Laminados de alta Tg son buenos para placas HDI que experimentarán temperaturas más altas o múltiples reflujos.

- Dieléctrica de baja pérdida puede reducir la pérdida de señal en circuitos digitales o RF de alta velocidad.

- Prepreg Se prefieren materiales que son compatibles con la perforación láser y el proceso de laminación secuencial.

Estas decisiones también deben cumplir con los requisitos regulatorios como RoHS y REACH, que se han convertido en estándar en PCB HDI fabricación.

HDI diseño de placa de circuito impreso para la fabricabilidad

Más sencillo y simétrico PCB HDI Los apilamientos no solo son más fáciles de hacer para el fabricante, sino que también son menos propensos a problemas como la deformación y la desalineación de capas en la vida útil del producto. Cada capa adicional de HDI o estructura de microvías aumentará la complejidad de su diseño, y con ello, el costo de su producto y, en última instancia, los riesgos a los que se enfrenta su consumidor. Contacte con su fabricante temprano para asegurarse de que la apilación que ha diseñado sea rentable y si se alinea con sus capacidades de producción.

Los profesionales de las adquisiciones querrán tener en cuenta las consideraciones de DFM durante el abastecimiento, ya que los apilamientos fabricables darán lugar a mayores rendimientos.

Tres trampas en PCBs HDI

Aquí hay tres trampas que hemos visto con más frecuencia:

- Capas excesivas y características innecesarias de HDI que complican demasiado el apilamiento y aumentan tanto los costos como el riesgo

- Pobres diseños de microvías que ignoran la fiabilidad y conducen a fallas durante el montaje o el uso en el campo

- Negligencia de la impedancia y la planificación térmica que en última instancia socavará el rendimiento

Evite estos errores y su PCB HDI ¡Debería ser bueno ir!

El diseño de apilamiento es el núcleo de un PCB HDI que es en sí mismo el núcleo de la avanzada PCB rendimiento. Prepare su proyecto para el éxito diseñando su apilamiento con inteligencia, utilizando los tipos de microvías apropiados, con la selección correcta de materiales y una idea de DFM. Esperamos que hayas disfrutado leyendo nuestro artículo de hoy y esperamos verte la próxima vez.

No más

- 1placa de circuito impreso Guía completa (2024)

- 2Qué es vía en PAD PCB ¿¿ qué?

- 3PCB HDI Perspectivas del mercado 2025: Futuro Perspectivas, Análisis de Crecimiento e Innovaciones

- 4¿Qué es Ultra PCB HDI ¿¿ qué?

- 5Modos de falla comunes de rígido circuitos impresos flexibles

- 6Cómo hacer mSAP PCB ¿¿ qué?

- 7Transparente PCB Tecnología (2025): revolucionar el diseño electrónico

- 8Flexión dinámica VS flexión estática en placa de circuito impreso flexible Diseño

- 9Los 10 mejores sustrato IC Fabricantes (2024)

- 10Reducción de las discontinuidades de intercambio e impedancia en HDI Diseño de placa de circuito impreso

- Skype: shawnwang2006

- Teléfono.: +86-755-23724206

- Correo electrónico: sales@efpcb.com

- Contacto Rápido