-

Envíenos un correo electrónicosales@efpcb.com

-

UbicaciónShenzhen, Guangdong, China

-

+86-755-23724206Llámanos

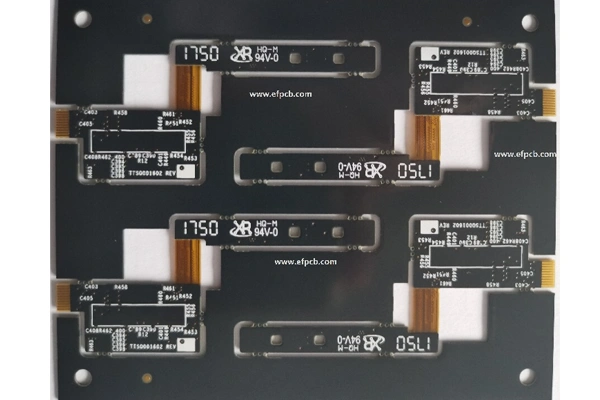

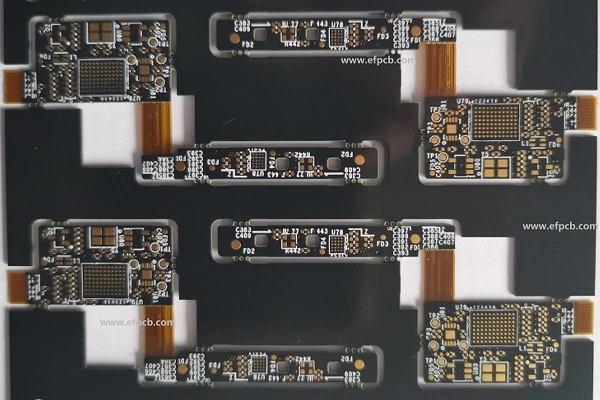

Número de capas: 4 capas

Material: FR4 IT180A, alta TG + 1mil PI, 1.00mm, 1 OZ para toda la capa

Pegada mínima: 3,5 mil

Espacio mínimo (brecha): 3,5 mil

Agujero mínimo: 0,20 mm

Superficie acabada: ENIG

Tamaño del panel: 128 * 148mm / 4up

La versatilidad del circuito flexible, combinada con la creciente complejidad de la electrónica actual, ha llevado a una mayor demanda de PCB rígido-flexible con control de impedancia. Tales apilamientos de última generación son indispensables para aplicaciones de alta frecuencia, como dispositivos de comunicación 5G, sistemas IoT y equipos médicos donde la integridad de la señal es primordial. Para lograr con éxito un control de impedancia estrecha en PCB rígido-flexible fabricación, es esencial tener una comprensión detallada de los materiales y procesos de fabricación, así como el diseño optimizaciones. En este artículo, vamos a pasar por el proceso paso a paso de fabricación un control de impedancia PCB rígido-flexible y a lo largo del camino, destacando los puntos importantes para los fabricantes.

El control de la impedancia es el mantenimiento de impedancia eléctrica constante en las líneas de transmisión de un PCB En circuitos de alta velocidad, las señales viajan a frecuencias donde las impedancias no coinciden producir reflejos, pérdida de señal, irradiar EMI y causar señales a EMI.

Rígido circuitos impresos flexibles proporcionan la excelente selección de protección mecánica de PCB rígidos mientras se agrega la versatilidad de circuitos impresos flexibles lo que los hace ideales para aplicaciones que necesitan control de impedancia y otros requisitos críticos. Los fabricantes deben asegurarse de que la impedancia de traza dentro del PCB se ajusta estrechamente a los requisitos del sistema, y esto normalmente se hace a través del material adecuado selección, diseño de apilamiento y control de procesos.

Materiales de sustrato

La elección del material es la base para el control de la impedancia en rígido circuitos impresos flexibles Los fabricantes generalmente aplican poliimida para las capas flexible debido a sus características eléctricas superiores y estabilidad térmica. Las capas rígidas se construyen normalmente de material FR4, pero para aplicaciones de alta frecuencia, pueden ser necesarios materiales de baja pérdida tales como Rogers o PTFE.

El Dk y el Df de la Los materiales tienen un impacto significativo en la impedancia. Por ejemplo, Cuanto menor sea el Dk, más rápidas se propagarán las señales y cuanto menor sea el Df, menor será la pérdida de señal. Se entiende bien que Dk en el intervalo de 3,0 a 3,5 es lugar común para diseños controlados por impedancia. "

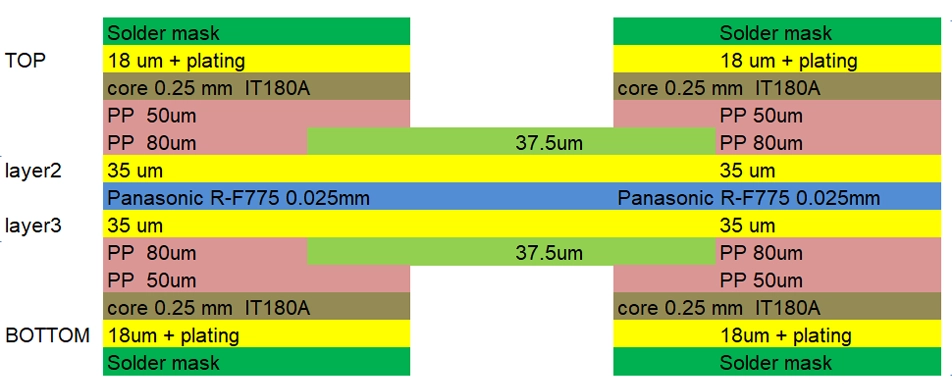

Apilamiento de capas

El diseño de apilamiento de capas es un elemento vital para lograr el control de la impedancia. Los productores necesitan especificar con precisión las capas rígidas de flexión, el número de señales y capas de tierra, y el grosor de los materiales dieléctricos.

Geometría de traza construlada: Cómo el ancho, el grosor (altura) y el espaciamiento de las trazas afectan a la impedancia.

Planos de referencia: Las capas de señal están apiladas con planos de tierra o potencia para proporcionar impedancia uniforme.

Espesor dieléctrico: La distancia entre la capa de señal y el plano de referencia debe ajustarse para satisfacer los requisitos de impedancia.

Herramientas de simulación (por ejemplo, Ansys, polar SI9000) se aplican ampliamente para simular y predecir la impedancia en la etapa de diseño.

Etapas de pre-producción

El PCB rígido-flexible El diseño se revisa rigurosamente antes de la producción para satisfacer las especificaciones de impedancia. El software líder en la industria se emplea para el cálculo de anchuras de traza / alambre, espaciamiento y pilas.

Después de completar el diseño, se realizan herramientas fotográficas para cada capa. Estas herramientas fotográficas se utilizarán eficazmente en los procedimientos de imagen y grabado para tener los patrones de traza exactos.

Imagen y grabado

La imagen separa los patrones de circuito en capas de cobre. Una película seca fotoresistente se lamina sobre el cobre, el Los patrones de trazas deseados están expuestos a los rayos UV.

Una vez que el PCB se representa, el cobre expuesto se graba químicamente, entonces lo que queda son las huellas que hacen que los circuitos para eso PCB . Y el proceso de fabricación debe ser estrechamente controlado en esta etapa de producción, porque pequeños cambios en la anchura de traza y el espaciamiento pueden afectar la impedancia.

Laminación

Las capas rígidas y flexibles son laminado (unido entre sí) en un PCB rígido-flexible con el uso de calor y presión. En el control de impedancia, El fabricante debe mantener un grosor dieléctrico uniforme entre las capas, ya que las no uniformidades pueden dar lugar a discrepancias de impedancia.

La laminación secuencial es típicamente empleados para patrones complejos de múltiples capas. Para cada ciclo de laminación debe ser observado con el ojo de un halcón para evitar la distorsión o el desplazamiento, lo que podría conducir a Cambios de impedancia.

Perforación y chapado

Después de la laminación, los agujeros se perforan para vias y agujeros pasantes componentes. Para lograr una calidad excelente, se utilizan la perforación mecánica tradicional y la perforación láser juntos, especialmente cuando se perforan microvias en diseños de alta densidad.

En primer lugar, el revestimiento se lleva a cabo para depositar una fina capa de cobre en la pared de los orificios para establecer la conexión eléctrica entre las diferentes capas de cobre. El agujero. El grosor del cobre chapado debe controlarse con precisión, y puede afectar la impedancia de la línea de transmisión.

Acabado de superficie y máscara de soldadura

Las huellas de cobre están protegidas de oxidación y un acabado superficial mejora la soldabilidad. Acabados típicos utilizados En el control de impedancia las placas rígidas flex son ENIG (Electroless Nickel Immersion Gold) y plata de inmersión, que proporcionan una superficie plana y un rendimiento predecible para señales de alta frecuencia. A continuación, se coloca una máscara de soldadura de insolación sobre las trazas para mantenerlas aisladas entre sí y para prevenir el puente de soldadura durante el montaje. También debe haber no hay efecto de la máscara de soldadura sobre la impedancia de las trazas de impedancia controladas.

Pruebas y Garantía de calidad

Prueba de impedancia

Para probar que el PCB rígido-flexible meets la impedancia solicitada, prueba de los fabricantes en PCB rígido-flexible por Time Domain Reflectometry (TDR) o analizador de red aeroespacial. Estos instrumentos muestran la impedancia de las líneas de transmisión y localizar dónde pueden producirse discrepancias o reflejos de impedancia.

Pruebas eléctricas y mecánicas

Junto con las pruebas eléctricas de impedancia, el PCB rígido-flexible está probado eléctricamente para la continuidad y para fallas como pantalones cortos o aberturas. También se someten prueba de flexión para determinar si las áreas flexibles pueden resistir la flexión recurrente sin tener un efecto en la funcionalidad.

Las normas industriales deben cumplirse por parte del fabricante, por ejemplo, IPC-6013 para rígidos circuitos impresos flexibles o IPC-2141 para el control de impedancia. Proporcionan especificaciones para los materiales, el diseño, y procedimientos de prueba que permiten un rendimiento fiable en entornos de alta tensión.

Problemas de impedancia controlada PCB rígido-flexible producción

Para tener una impedancia finamente controlada en PCB rígido-flexible No es un trabajo fácil y una necesidad alto conocimiento y equipo avanzado de instalaciones. Algunos de los principales desafíos incluyen:

Variabilidad del material: las diferencias en las propiedades dieléctricas entre sustratos rígidos y flexibles pueden plantear problemas para el control de la impedancia.

Geometría de la traza: Mantenga la anchura de la traza y el espaciamiento uniformes sobre las porciones rígidas y flexibles.

Control del proceso: grabado, laminación y revestimiento Las variaciones de proceso pueden causar variaciones de impedancia.

Para hacer frente a estos desafíos, es importante trabajar con un fabricante comprobado con experiencia en control de impedancia PCB rígido-flexible fabricación.

El mercado de control de impedancia rígida circuitos impresos flexibles Se está expandiendo a un ritmo rápido a medida que las industrias están alcanzando el límite máximo de la electrónica de alta velocidad y alta frecuencia. La fabricación de estas placas sofisticadas requiere una cuidadosa consideración de la selección de materiales, el diseño y los controles de proceso. Las juntas tienen lugar:

Al asociarse con fabricantes expertos, las organizaciones pueden asegurarse de que su circuitos impresos flexibles adherirse a la barra alta para la integridad de la señal, la fiabilidad, y rendimiento.

Cuando se aproxima correctamente, el control de impedancia rígido circuitos impresos flexibles tienen el potencial de galopar en nuevas aplicaciones terrestres desconocidas que conducen a dispositivos electrónicos más pequeños, rápidos y eficientes, y así sucesivamente.