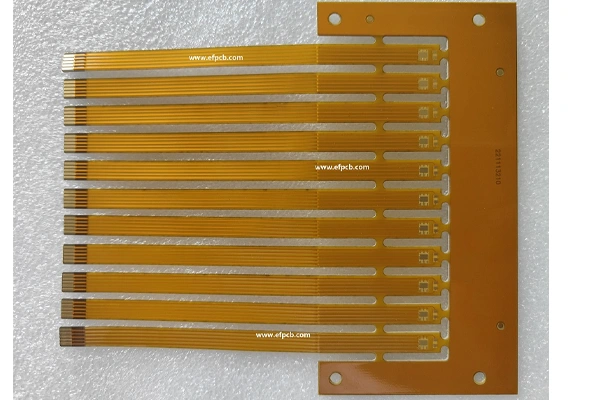

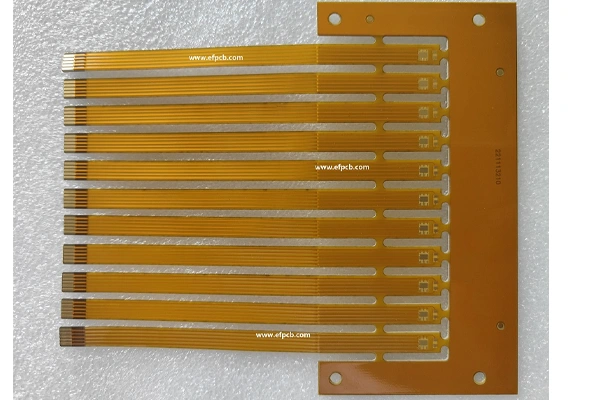

Cómo producir endurecimiento para flexibles placa de circuito impreso (FPCB)

Los FPCB se han utilizado ampliamente en la electrónica moderna debido a las características tales como peso ligero, tamaño pequeño, naturaleza flexible, etc. Sin embargo, a veces las partes de un FPCB deben reforzarse para sostener conectores, componentes o puntos de tensión mecánica. Esto es Conocer el proceso de fabricación de refuerzos es un conocimiento imprescindible para cada fabricante de FPCB que quiera proporcionar soluciones FPC de buena calidad y entrega estables.

El efecto de los endurecedores en la producción de FPCB

Los refuerzos son un adicional capas de materiales, unidas a áreas localizadas de un FPCB para aumentar la resistencia mecánica y la estabilidad. No son conductores eléctricos, sino sostener juntos, por lo que facilitar el montaje y el montaje del conector. Un fabricante experimentado de FPCB siempre usará rígidos para proteger áreas críticas de flexión o daño excesivos, asegurando la resistencia y fiabilidad del circuito.

Selección del material de refuerzo

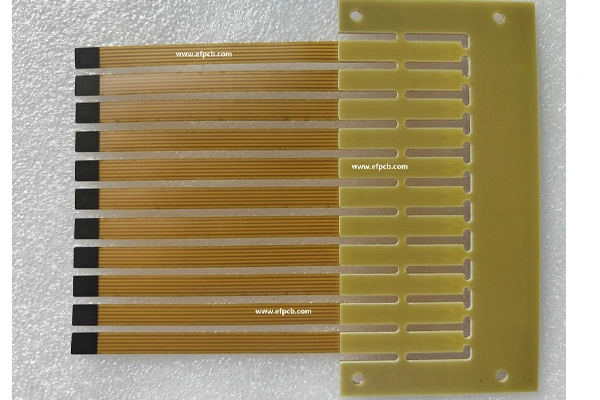

The importancia de la selección del material de endurecimiento para el rendimiento y la compatibilidad. Los materiales de endurecimiento populares son FR-4 (epoxi reforzado con vidrio), poliimida y acero inoxidable. Aquí hay algunos de los beneficios únicos

• FR-4 se selecciona típicamente por / fáciles de razones de su fuerza y bajo costo.

• Los refuerzantes de poliimida son flexibles, con un nivel de refuerzo.

• Los refuerzos de acero inoxidable son adecuados la resistencia del refuerzo es insuficiente. La selección de materiales con buenos rendimientos para la aplicación es muy crucial para un fabricante experimentado de FPCB.

Proceso de aplicación de endurecimiento

La aplicación de endurecimientos consiste en romper el cráneo pasos de precisión. Así es como un fabricante FPCB profesional típico produce endurecimiento:

Diseño y preparación

Durante el diseño del FPCB, el Los ingenieros pueden especificar la forma, el tamaño y la ubicación del refuerzador. El rígido debe corresponder perfectamente a la forma del área reforzada y no debe interrumpir la función del circuito.

Cortar y dar forma

Los materiales de refuerzo se cortan con corte láser, enrutamiento o punzonado de matriz. Resultados de corte preciso en ajuste cómodo y rendimiento fiable.

Limpieza de superficies

La superficie de FPCB y rigidizador se limpia para eliminar contaminantes. Este es un paso importante para una buena unión entre capas.

Aplicación adhesiva

Un adhesivo apropiado, generalmente una variedad activada por calor o sensible a la presión, se aplica a la rígido o la superficie del FPCB. Dependiendo del proceso de montaje y la elección del material is.

Laminación y unión

El refuerzador se coloca sobre la región del FPCB. Mediante la aplicación de calor y presión, el adhesivo es activado, que fija el rígido a la tabla. Los principales fabricantes de FPCB monitorean de cerca la temperatura y la presión para prevenir la deformación o el mal registro.

Inspección y Control de Calidad

Después de la unión, el conjunto se examina para determinar la alineación, la resistencia de la unión y la integridad de la superficie. Un confiable El fabricante de FPCB llevará a cabo pruebas de calidad exhaustivas para confirmar que el papel del rígido se mantiene durante la vida útil del producto. Un fabricante de FPCB, al tomar tales pasos, puede fabricar circuitos flexibles con posicionamiento fuerte y preciso. rígidos para proporcionar lo mejor en términos de rendimiento y fiabilidad incluso en aplicaciones de gama alta.