-

Envíenos un correo electrónicosales@efpcb.com

-

UbicaciónShenzhen, Guangdong, China

-

+86-755-23724206Llámanos

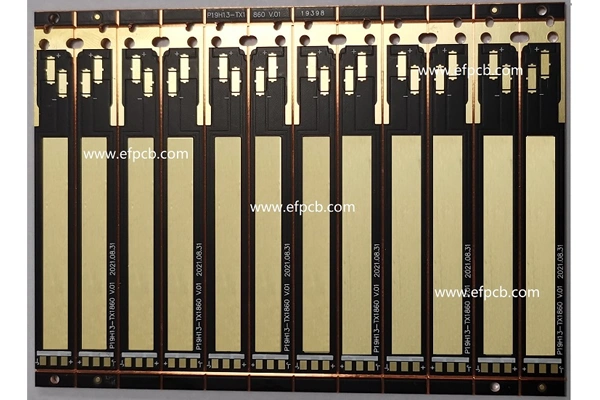

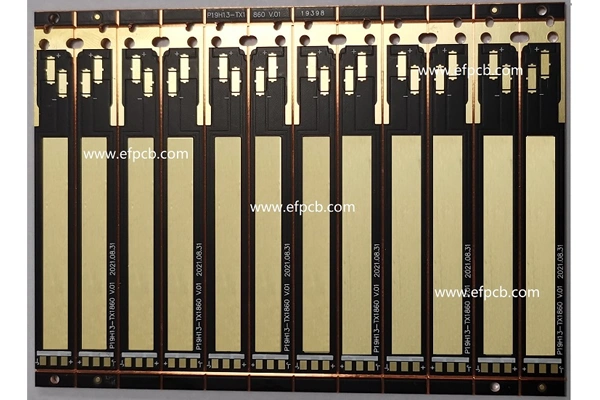

Número de pieza: M0115360179C

Número de capas: 1 capa Núcleo de metal PCB

Material: Núcleo de cobre, 1.0mm, 1 OZ, 5.0 W / M * K

Pegada mínima: 20 mil

Espacio mínimo (espacio): 25 mil

Agujero mínimo: 3.0mm

Superficie acabada: ENIG

Tamaño del panel: 258 * 188mm / 12up

Características: MCPCB, núcleo de cobre PCB

Cómo hacer el núcleo de cobre PCB ¿¿ qué?

Introducción del núcleo de cobre PCB Tecnología

Núcleo de cobre PCB es ampliamente utilizado en aplicaciones electrónicas de alto rendimiento ya que ofrece una excelente conductividad térmica y fiabilidad. Núcleo de cobre PCB es un tipo especial de placa de circuito que utiliza cobre para el núcleo en lugar del núcleo tradicional FR4 o de aluminio, puede mejorar en gran medida la disipación del calor y facilitar la miniaturización de productos electrónicos. Según un informe del IPC de 2023, la conductividad térmica del núcleo de cobre PCB puede ser tan alto como 400 W/mK, lo que es un nivel más alto que la conductancia térmica de las placas FR4 estándar con un valor de 0,25 W/mK. PCB ser la mejor opción para la iluminación LED, electrónica de potencia, aplicaciones automotrices y aeroespaciales.

Núcleo de cobre PCB Proceso

Preparación del material

La producción de núcleo de cobre PCB comienza con la compra de las láminas de cobre de alta pureza, con espesor típicamente varía entre 1,0 mm y 3,0 mm. El cobre es el difusor de calor y el núcleo mecánico del PCB La superficie de la base de cobre se trata para estar libre de óxidos y suciedad, y para una buena adhesión a las siguientes capas durante la laminación.

Aplicación de laminación y capa dieléctrica

Un proceso crítico en el núcleo de cobre PCB La producción es la deposición de la capa dieléctrica. Este material aislante, un polímero o cerámica de alto rendimiento en la mayoría de los casos, se lamina al núcleo de cobre mediante procesos avanzados de laminación al vacío. Esto garantiza un grosor consistente, un bajo contenido de vacío y una alta resistencia a la unión. La integridad dieléctrica es tan importante que los estándares de la industria como IPC-6012D lo dictan de esa manera, porque juega un papel en el rendimiento eléctrico y la fiabilidad del núcleo de cobre. PCB .

Transferencia de imagen de circuito

Después de depositar la capa dieléctrica, se lamina sobre ella una lámina de hoja de cobre y el patrón de circuito a formar sobre la lámina de cobre se coloca mediante fotolitografía. Se recubre una resistencia fotosenitiva, se expone a través de una máscara a la luz UV y se desarrolla en rayas de resistencia que revelan las trazas del circuito. Esta es una fase esencial para la formación de las trayectorias eléctricas del núcleo de cobre. PCB .

Grabado y limpieza

La lámina de cobre expuesta se graba a continuación con productos químicos, tales como cloruro férrico o persulfato de amonio, para eliminar químicamente el cobre no protegido y dejar el patrón de circuito diseñado. La placa se limpia a fondo después del proceso de grabado para eliminar el agente retardante y los materiales de reacción. Esto asegura que el núcleo de cobre PCB puede tener buena integridad eléctrica y calidad de superficie.

Perforación y metalización

Los vias y orificios para el montaje de componentes y el tratamiento paralelo se pueden perforar mediante taladros de precisión. Para un núcleo de cobre PCB La metalización vía se trata por separado ya que el núcleo de cobre puede servir como un plano de puesta a tierra o disipador de calor. Se utilizan procesos sofisticados como la limpieza por plasma y la deposición de cobre sin electricidad para proporcionar contactos eléctricos y vías térmicas fiables.

Máscara de soldadura y serigrafía Aplicación

Aplicación de la máscara de soldadura Con el fin de proteger las huellas del circuito y prevenir puentes de soldadura al montar se aplica una máscara de soldadura. La capa de serigrafía proporciona etiquetas y marcas de componentes para facilitar el montaje y el mantenimiento. Máscara de soldadura de alta temperatura generalmente se aplican en el núcleo de cobre PCB para aplicaciones de alta temperatura.

Acabado de superficie

Para mejorar la soldabilidad y prevenir la oxidación, se utilizan varios acabados superficiales, incluyendo ENIG (Electroless Nickel Immersion Gold), OSP (conservante de soldabilidad orgánica), HASL (Hot Air Solder Leveling). La selección del acabado se basa en la aplicación y el requisito de rendimiento del núcleo de cobre PCB .

Inspección y Pruebas Finales

Una serie de pruebas e inspecciones son rigurosas para verificar el núcleo de cobre PCB Está bien dentro de la especificación. La AOI, las pruebas de rayos X y las pruebas de ciclo térmico verifican el circuito, la adhesión de la capa y el rendimiento térmico. Las pruebas de choque térmico y eléctrico de acuerdo con las normas UL deben establecer que el núcleo de cobre PCB es más fiable, demostrando que es la mejor opción para aplicaciones en entornos duros.

Características y usos del núcleo de cobre PCB

Núcleo de cobre PCB proporciona un rendimiento térmico, eléctrico y mecánico superior. La capacidad de difusión de calor da como resultado mayores densidades de potencia, una vida útil de componentes más larga y una menor probabilidad de fallo térmico. Los principales productores de electrónica de potencia dicen que la fiabilidad del dispositivo mejora en un 15-30% cuando se utiliza el núcleo de cobre PCB .

Núcleo de cobre PCB Los productos se usan a menudo en módulos de iluminación led, unidades de control de potencia automotriz, amplificadores de RF, aviónica aeroespacial, etc. Esta tecnología desempeñará un papel clave en la gestión térmica electrónica de próxima generación tanto para el rendimiento como para la seguridad.

Conclusión

Fabricación de núcleo de cobre PCB es un procesamiento complejo de ciencia de materiales, ingeniería aeroespacial y control de calidad. Sus características excepcionales permiten el núcleo de cobre PCB para satisfacer los requisitos cada vez más exigentes de la electrónica moderna sometida a problemas térmicos y de fiabilidad. Con la creciente demanda de dispositivos de alto rendimiento, la importancia del núcleo de cobre PCB Seguirá creciendo y dando forma a la innovación en el futuro del diseño y la fabricación electrónicos.