HDI NYÁK tervezés Átfogó útmutató: A nagy sűrűségű összekapcsolási technológia elsajátítása 2025-ben

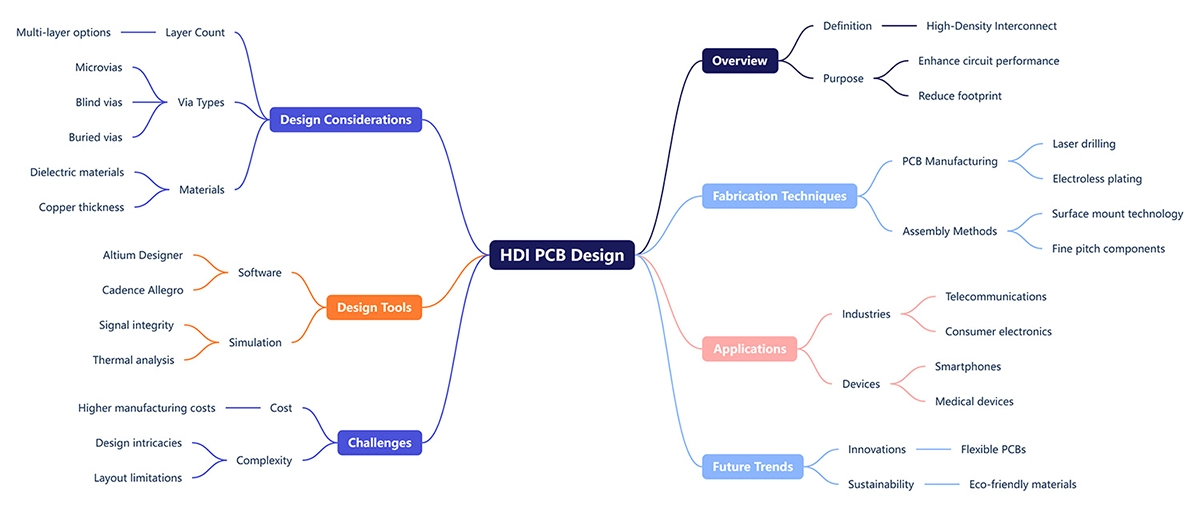

A nagy sűrűségű összekapcsolás (HDI) nyomtatott áramkör-lapok a kortárs elektronikai gyártás élvonalában vannak, lehetővé téve a következő generáció nagyon kis alakfaktorjait és nagy teljesítményű eszközeit. Ahogy a fogyasztói elektronika tovább miniatúrizálódik a növekvő funkcionalitással, a HDI NYÁK tervezés most követelmény a mérnököknek, akik alkalmazásokat terveznek okostelefonokban, tablettákban, hordható eszközökben és csúcsminőségű számítástechnikai rendszerekben.

A MarketsandMarkets kutatása szerint a világ HDI NYÁK A piac 2024-ben 16,2 milliárd dollár volt, és várhatóan 2029-re 24,8 milliárd dollárra nő. Ez a meteorikus növekedés jelzi, hogy mennyire fontos a HDI NYÁK tervezés egyre fejlett elektronika, mint folyamatosan csökkenő NYÁK ingatlanok és a növekvő teljesítményigények megnyúlnak a hagyományos NYÁK technológiák a szakadékpontig.

Megértés HDI NYÁK Technológiai alapok

HDI NYÁK tervezés Nagyon különbözik a hagyományoktól NYÁK tervezés alkalmazásával mikrovias, eltemetett vias, és vak vias a magasabb áramkör sűrűsége. A táblák általában 25 mikrométeres nyomszélességgel és 50 mikrométeres átmérővel rendelkeznek, ellentétben a hagyományos PCB-kkel, 100 mikrométeres nyomok és 200 mikrométeres vias ritkák.

A folyamat lehetővé teszi a tervezők számára, hogy több lóerőt tömörítsenek a szűkebb lábnyomokba, a mag szubsztrátjának mindkét oldalán több felépülő réteget használva. Most már lehetséges egy 20 réteg tervezése HDI NYÁK hasonló vastagsággal egy szabványos 8 réteghez NYÁK Az ilyen sűrűségnövelés új anyagokkal, például módosított epoxidgyantákkal és kiváló elektromos jellemzőkkel és hőstabilitással rendelkező poliimidfilmekkel lehetséges.

A HDI jellemzői NYÁK tervezés tartalmazza a via-in-pad technológiát, amely lehetővé teszi, hogy az összetevők közvetlenül a vias-ra helyezzék el a pulton túli harcot, és az egymást követő felépítési felépítést, amelyben a különböző rétegeket nem egyszerre, hanem fokozatosan hozzáadják. Ezek a képességek lehetővé teszik az útválasztási sűrűséget, amely jóval meghaladja a 130 csatlakozást négyzetminc-enként, szemben más típusú 50-70 csatlakozással.

A gyártási technológiai folyamat HDI NYÁK-ok

HDI termelése NYÁK tervezés tartalmazza a fejlett szekvenciális felépítési technológiát, minden részlet ellenőrzése elengedhetetlen. Ez az áramlás fontos a tervezők számára, hogy testreszabják elrendezésüket a nagy hozam és megbízhatóság érdekében.

Subsztrát előkészítés és magfeldolgozás

A folyamat kiváló minőségű maganyag elkészítésével kezdődik, amelyet kifejezetten HDI alkalmazásokra fejlesztettek ki. A szubsztrát anyag általában alacsony veszteségű dielektriás, amely szabályozza a dielektriás állandó 3,2 és 4,5 között. High-end HDI használat esetén NYÁK tervezés a szubsztrátok, beleértve a beágyazott alkatrészeket vagy üregeket, az alkatrészek sűrűségének növelésére használhatók. A fő feldolgozás a fúrás, bevonás és mintázás az alaprétegek összeszerelési eljárások hasonló finom finom technikák használt NYÁK A. HDI NYÁK azonban a toleranciáknak sokkal szigorúbbnak kell lenniük, ±12,5 mikron fúrási toleranciával és ±10% -os rézsvastagsági toleranciával a panel egészén. Ezek a tartományok biztosítják a megbízható vias kialakulását a későbbi felépítési szinteken.

Szekvenciális felépítési réteg építése

És amikor HDI NYÁK gyártás, a folyamat szíve az egymást követő laminálás felhalmozódása révén a rétegek hozzáadásával, egyről egyre. Minden felépülő rétegben prepreg anyagok, amelyek általában 3-5 milliméter vastagságú. Ezeket használják a lefektetésre, majd a rézfólia laminálását előre meghatározott hőmérséklettel és nyomással végzik.

A laminálási műveletek során a hőmérséklet általában 130 és 260 ° C között van, és a nyomás 300 és 400 PSI között marad. A keményítést gondosan ellenőrizni kell a delamináció elkerülése és a rétegek közötti jó kötődés érdekében. Vákuum-segített laminálás, amely biztosítja az ürességmentes és egységes rétegvastagságot a modern HDI NYÁK gyártás .

Mikrovia formációs technológiák

A különböző nehézségek között a gyártás HDI NYÁK mikrovíziós fúrás az egyik legfontosabb. Három fő technológia van, amely ellenőrzi ezt a folyamatot: lézeres fúrás, mechanikai fúrás és plazma frászás. A lézeres fúrás CO2 vagy UV lézerrel felelős a HDI mikrovia létrehozásának 85%-áért NYÁK tervezés arénák.

A körülbelül 10,6 mikrométeres ultravörös frekvenciájú CO2 lézeres fúrást a szerves anyagok, például a dielektrikus rétegek eltávolítására használják, de a réz rétegeket változatlanul hagyják. Ez a szelektivitás lehetővé teszi a vak vias pontos mélységét, amelyek bizonyos rétegpárokkal kötődnek. A 355 nanométeres UV lézerek 75 mikron alatti teljesítményt biztosítanak.

A lézeres fúrási folyamat optimalizálásához az impulzus energia, az ismétlési sebesség és a sugarfókusz gondos paraméterbeállítása szükséges. Szabványos paraméterek HDI NYÁK alkalmazások impulzus energiák között 0,1-0,5mJ ismétlési sebesség 1-10kHz. Ezeket a feltételeket másodpercenként 200-500 lyuk kialakulási sebességével és a lyuk méretének ±5 mikron belüli pontosságával valósítják meg.

Metallizációs és bevonási folyamatok

A képződés után a HDI NYÁK tervezés A gyártás speciális fémzési technikákat igényel a stabil elektromos kapcsolatok biztosításához. Kezelések, mint például permanganát oldatok vagy plazma desmearing, hogy eltávolítsa a gyanta a falakon keresztül és fokozza a réz tapadás.

A kezdeti vezető réteg lerakodása, általában 0,2 és 0 között. 5 µm, és egy elektrolitikus réz bevonat, hogy a végső vastagsága 15-25 µm. A bevonatnak egységes vastagsági elosztást kell kínálnia az összes méret és alakú arány között, amelyek a HDI-ben széles körben változnak NYÁK tervezés használata.

Töltött Vias – Sok vagy kevés? Modern HDI NYÁK tervezés gyakran használja a töltött vias vezető vagy nem vezető anyagok. A vezető töltő réz pasztát vagy magas ezüsttöltött epoxidot használ, míg a nem vezető töltő speciális gyantákat használ, amelyeket további feldolgozásra lehet zsúfolni. Ez a felépítés lehetővé teszi a (VIP) via-in-pad építést és a nagyteljesítményű rendszerek fokozott hőkezelését.

Mintalatformáció és frákolás

A HDI-ben NYÁK tervezés Az áramkör mintaformálásának magas szintű fotolitográfiai eszközre van szüksége, amely finom vonalos geometriákat hozhat létre. Általában 15-40 mikrométer vastagságú száraz film fotorezisztet alkalmaznak, a réz vastagságától és a szükséges vonalszélességtől függően.

Az expozíciós rendszerek felbontási képességének legalább 10 mikrométernek kell lennie, és a rétegek közötti igazítási pontosságnak +5 mikrométernek kell lennie. A HDI folyamata NYÁK tervezés gyártás ma, a NYÁK Az ipar a közvetlen képalkotási rendszerekből profitál, amelyek nem igényelnek fényképezőmaszkot, és nagyobb pontossághoz és gyorsabb gyártáshoz vezetnek.

A nem kívánt réz eltávolítása során, míg a kívánt áramkör minták védett. Az alkális frászóanyagokat, általában réz-kloridot vagy vas-kloridot, szabályozott hőmérsékleten, koncentráción és spray nyomáson alkalmazzák. A vágási sebességet optimálisan be kell állítani annak érdekében, hogy biztosítsák a vonalszélességi szabályozás egységességét, valamint hogy a vágás alá kerüljön a minimumra.

Felületi befejezés és végfeldolgozás

HDI NYÁK gyártás felületi befejezéssel végződik, amelyek a kitett réz védelmét szolgálják és lehetővé teszik a forrasztást. A gyakori befejezések az elektronális nikkel merülési arany (ENIG), az ezüst merülési és a szerves forrasztható tartósítószer (OSP).

Az arany CSC az ENIG által körülbelül 3-6 mu nikkelben 0,05 és 0,2 mu közötti vastagságot ér el, ami a legmegfelelőbb finom hangú alkalmazásokhoz. Ez az ólom befejezés jó forraszthatósággal és vezeték köthetőséggel rendelkezik, és ellenáll a tárolásnak. A folyamat magában foglalja a fürdőkémia és a hőmérséklet fenntartását finom szabályozással, hogy megszüntesse a fekete párnák hibáit, ami csökkentheti az ízületi megbízhatóságot.

A végső feldolgozás után az egységeket elektromosan teszteljék repülő szondával vagy körmös ággyal, amely képes elérni a nagyon sűrű tesztpontszámot, amely jellemző a HDI NYÁK csomagtervezési stílussal szemben. Az AOI rendszernek megerősítenie kell a maximális és minimális méreteket és hibákat, amelyek a szerelés hibáját okozhatják.

Minőségirányítási és tesztelési protokollok

Nagy sűrűségű összekapcsoló NYÁK elrendezés gyártás szigorú minőségi ellenőrzést igényel a gyártási folyamatban. A statisztikai folyamat ellenőrzését olyan kritikus paraméterek ellenőrzésére használják, mint a méret eloszlása, a réz vastagsága és egységessége, valamint a méretek. A tipikus ellenőrzési határértékek nem engedélyezik, hogy az átmérője a névleges átmérőtől ± 10%-nál több eltérjen, vagy a rézsúly ± 15%-os.

HDI NYÁK tervezési megbízhatósági vizsgálati protokollok hőciklus, rezgési vizsgálat és gyorsított öregedés ellenőrzött hőmérséklet és páratartalom. Ezek a tesztek megerősítik, hogy az egymást követő felépítési folyamat elviselheti a végfelhasználási alkalmazásokban tapasztalt stresszeket.

Jövőbeli trendek és innovációk

A HDI tervezés tovább fejlődik olyan innovációkkal, mint a beágyazott alkatrészek technológiája, a vezető nyomok 3D-s nyomtatása és a kiváló hő és elektromos tulajdonságokkal rendelkező fejlett anyagok. Ezek a fejlemények azt jelzik, hogy az elektronika miniatúrizálása és funkcionalizációja új magasságokat ér el.

Az ipari tanulmány szerint a következő generációban lesz mesterséges intelligencia HDI NYÁK az automatikus útmutatási optimalizáció és a predictív minőségirányítás elérése érdekében. Ezek a fejlődések továbbra is növelik a gyártási hatékonyságot, miközben új szintű áramkörcsomagolási sűrűséget és teljesítményt vezetnek be.

Gyakran feltett kérdések a HDI-vel kapcsolatban NYÁK tervezés

Mi a legkisebb VIA, amit HDI-ben lehet elérni? NYÁK tervezés Ma?

A legkisebb elfogadható teljes átmérő jelenleg körülbelül 50 (és néhány speciális folyamatban 25) mikrométer. Azonban 75-100 mikrométeres vias tipikusabb a termelési HDI NYÁK tervezés megbízhatósági és termelési okokból.

Mi a maximális HDI NYÁK tervezés felépítési rétegekkel kapcsolatban?

Ma, HDI NYÁK tervezés támogatja akár 6 réteg felépülését a mag mindkét oldalán, ami azt eredményezi, hogy a táblák összesen 20+ réteget tartalmaznak. A legtöbb kereskedelmi alkalmazásban azonban oldalonként 2-4 rétegű felépítést alkalmaznak a költségek és a bonyolultság csökkentése érdekében.

Mit csinál a HDI NYÁK tervezés költség vs rendszeres NYÁK ?

HDI NYÁK tervezés szokásos körülbelül 2-5-szer magasabb, mint a hasonló hagyományos NYÁK táblák, mint a beszerzés konkrét nyersanyagok és a használat konkrét berendezések. De a hozzáadott költséget gyakran az alacsonyabb összeszerelési költség és a jobb termékteljesítmény ellen kereskedik.

Milyen tervezési szabályokat kell követni a HDI-hez NYÁK tervezés Sikeres ez?

A legfontosabb tervezési szabályok a minimum nyomszélesség 50 μm, a minimum átmeneti távolság 100 μm és az akut szögek elkerülése a film áramkör vonalak. Signal Integrity – A stackup és impedancia vezérlés is ugyanolyan kritikus.

Hogyan befolyásolja a hőtervezést a HDI NYÁK tervezés ?

HDI NYÁK tervezések segíthetnek a hőmenedzsment a magasabb koncentrációs réz, valamint a hő vias. De a vékony dielektrikus rétegek és a magas komponenssűrűség jelenléte hőproblémákhoz is vezethet, és figyelembe kell venni a hőmodellezésben és az elrendezések optimalizálásában.

Jól elsajátított HDI NYÁK tervezés A gyártási technológia ma nagyon fontos versenyelőny az elektronikai iparban. Mivel az eszközök egyre több funkciót igényelnek kisebb termékekben, ezek a fejlett gyártási lépések ismerete kulcsfontosságú a sikeres termékfejlesztéshez és a piacvezetéshez.

Nincs többé

- 1HDI NYÁK Piaci kilátások 2025: A jövő kilátások, növekedési elemzés és innovációk

- 2nyomtatott áramköri lap Teljes útmutató (2024)

- 3Mi az Ultra HDI NYÁK ?

- 4Többrétegű merev flexibilis NYÁK : NYÁK Innovációk vak / eltemetett szerkezeteken keresztül

- 5Mi az IPC 4761 VII típusú Via a Padban? NYÁK ?

- 6Dinamikus hajlítás VS statikus hajlítás flexibilis NYÁK Tervezés

- 7Stack-up stratégiák a HDI számára NYÁK tervezés

- 8Legjobb 10 flexibilis NYÁK Gyárak 2025-ben

- 9Expressz NYÁK Hatékony eszköz a NYÁK tervezés

- 10A keresztbeszélgetés és az impedancia-hiányosságok csökkentése a HDI-ben NYÁK tervezés

- Skype: shawnwang2006

- Telefonszám: +86-755-23724206

- E-mail cím: sales@efpcb.com

- Gyors kapcsolatfelvétel