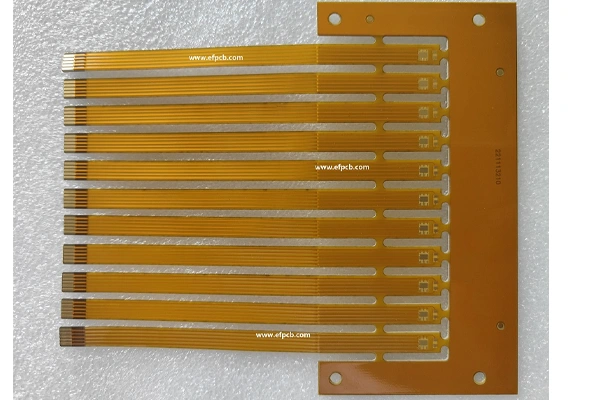

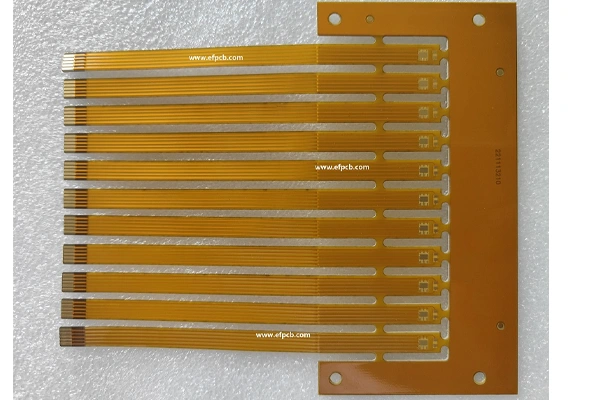

Hogyan készítsünk szigorítót a rugalmassághoz nyomtatott áramköri lap (FPCB)

Az FPCB-kat széles körben alkalmazzák a modern elektronikában olyan jellemzők miatt, mint a könnyű súly, a kis méret, a rugalmas természet stb. Néha azonban egy FPCB részeit erősíteni kell a csatlakozók, alkatrészek vagy mechanikai feszültségpontok tartásához. Ez az Ahol a merevítő jön be. A merevítők gyártási folyamatának ismerete minden FPCB gyártó számára szükséges ismeretek, akik jó, stabil minőségű és szállítási FPC megoldásokat szeretnének biztosítani.

A keményítők hatása az FPCB-gyártásra

A szigorítók egy kiegészítő az FPCB lokalizált területeihez kötött anyagrétegek a mechanikai szilárdság és stabilitás növelése érdekében. Nem elektromos vezetők, de tartsa össze, így könnyebb összeszerelése és csatlakozó szerelése. A tapasztalt FPCB gyártó mindig merevítőket használ a kritikus területek védelmére a túlzott hajlítástól vagy károsodástól, biztosítva az áramkör teljes erőssége és megbízhatósága.

Merevítő anyag kiválasztása

The a merevesítő anyag kiválasztásának fontossága a teljesítmény és a kompatibilitás szempontjából. Népszerű merevítő anyagok FR-4 (üvegerősített epoxi), poliimid és rozsdamentes acél. Íme néhány egyedi előnye

• FR-4 általában kiválasztott / könnyű okokból erőssége és alacsony költsége.

• A poliimid merevítők rugalmasak, és megerősítés.

• Rozsdamentes acél merevítők alkalmas merevítő erő nem elegendő. Az alkalmazáshoz jó teljesítményű anyagok kiválasztása nagyon fontos egy tapasztalt FPCB gyártó számára.

A merevítő alkalmazási folyamata

A merevítők alkalmazása a koponya popping-ból áll precíziós lépések. Így egy tipikus professzionális FPCB gyártó merevítőt termel:

Tervezés és előkészítés

Az FPCB tervezése során a a mérnökök megadhatják a merevesítő alakját, méretét és helyét. A merevítőnek tökéletesen meg kell felelnie a megerősített terület alakját, és nem szabad megzavarni az áramkör működését.

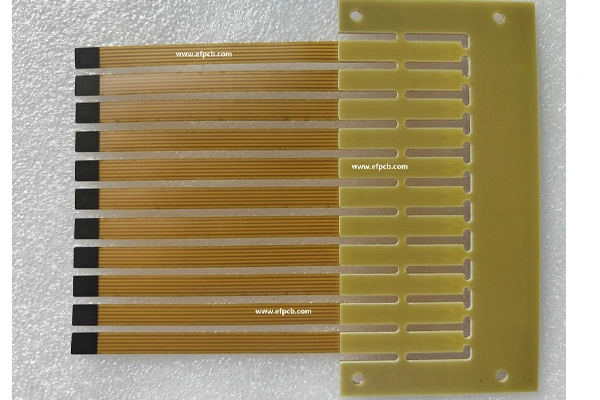

Vágás és alakítás

A merevítő anyagokat a lézeres vágás, útvonal vagy die ütés. Pontos vágási eredmények kényelmes illeszkedés és megbízható teljesítmény.

Felülettisztítás

A felület mind FPCB és keményítőt tisztítják a szennyező anyagok eltávolítása érdekében. Ez fontos lépés a jó összekötéshez rétegek között.

Ragasztó alkalmazás

Megfelelő ragasztót – általában hőaktív vagy nyomásérzékeny fajtát – alkalmaznak a merevítő vagy az FPCB felülete. Az összeszerelési folyamattól és az anyagválasztástól függően is.

Laminálás és ragasztás

A merevítőt az FPCB régiójára helyezik le. Hő és nyomás alkalmazásával a ragasztó aktivált, amely rögzíti a merevítő a táblára. A legjobb FPCB gyártók szorosan figyelik a hőmérsékletet és a nyomást, hogy megakadályozzák a torzítást vagy a téves regisztrációt.

Ellenőrzés és minőségellenőrzés

A kötés után a szerelést az igazolás, a kötési szilárdság és a felületi teljesség vizsgálják. Megbízható Az FPCB gyártója átfogó minőségi vizsgálatokat végez annak megerősítése érdekében, hogy a merevítő szerepe fenntartható a termék élettartama alatt. Az FPCB gyártó ilyen lépésekkel erős, pontosan elhelyezett rugalmas áramköröket gyárthat merevítők, hogy a legjobb teljesítményt és megbízhatóságot biztosítsák még a csúcsminőségű alkalmazásokban is.