-

Mail onssales@efpcb.com

-

BedrijfslocatieShenzhen, Guangdong, China

-

+86-755-23724206Bel ons

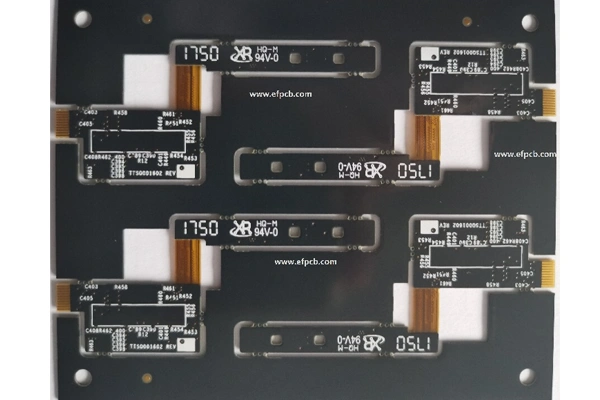

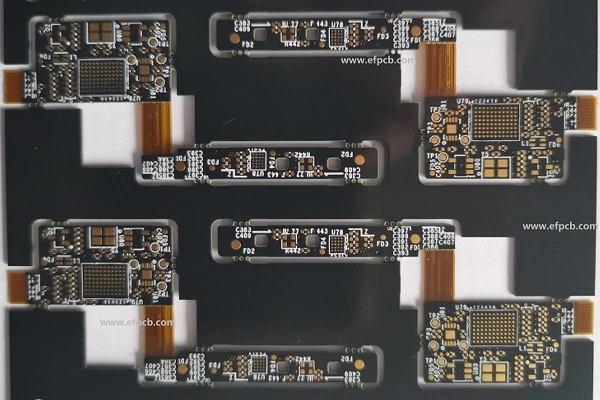

Aantal lagen: 4 lagen

Materiaal: FR4 IT180A, hoge TG + 1mil PI, 1.00mm, 1 OZ voor alle laag

Minimum klevering: 3,5 mil

Minimumruimte (gap): 3,5 mil

Minimum gat: 0,20 mm

Oppervlak afgewerkt: ENIG

Paneelgrootte: 128*148mm/4up

De veelzijdigheid van het flexcircuit, gecombineerd met de groeiende complexiteit van de huidige elektronica, heeft geleid tot een toenemende vraag naar rigid-flex PCB met impedansebeheersing. Dergelijke state-of-the-art stack-ups zijn onmisbaar voor toepassingen met hoge frequentie, zoals 5G-communicatieapparaten, IoT-systemen en medische apparatuur waar signaalintegriteit is primair. Om met succes strakke impedantiecontrole te bereiken in rigid-flex PCB productie, is het essentieel om een gedetailleerd begrip van het materiaal en de productieprocessen, evenals het ontwerp te hebben Optimalisaties. In dit artikel gaan we door het stap voor stap proces van productie een impedansebeheersing rigid-flex PCB en langs het pad, het benadrukken van de belangrijke punten voor fabrikanten.

Impedancecontrole is het onderhoud van consistente elektrische impedantie in de transmissielijnen van een printplaat . In hogesnelheidscircuits reizen signalen bij frequenties waar mismatched impedances het produceren van reflecties, signaalverlies, het stralen van EMI en het veroorzaken van signalen naar EMI.

Stijf flexibele printplaten verstrekken van de uitstekende mechanische bescherming pick van stijve PCB's terwijl het toevoegen van de veelzijdigheid van flexibele printplaten waardoor ze ideaal zijn voor toepassingen die impedansebeheersing nodig hebben en andere kritieke eisen. Fabrikanten moeten ervoor zorgen dat de impedantie van spoor binnen de printplaat is nauw afgestemd op de vereisten van het systeem, en dit wordt normaal gedaan door het juiste materiaal selectie, stack-up ontwerp en procescontrole.

Substraatmateriaal

Materiaalkeuze is de basis voor impedantiecontrole in rigide flexibele printplaten . Fabrikanten gebruiken meestal polyimide voor de buiglagen vanwege zijn superieure elektrische kenmerken en thermische stabiliteit. Stieve lagen zijn normaal gemaakt van FR4 materiaal, maar voor toepassingen met hoge frequentie kunnen materialen met laag verlies zoals Rogers of PTFE nodig zijn.

De Dk en Df van de materialen hebben een belangrijke invloed op de impedantie. Bijvoorbeeld, Hoe lager de Dk, hoe sneller de signalen zich propageren en hoe lager de Df, hoe minder signaalverlies. Het is goed begrepen dat Dk in het bereik van 3,0 tot 3,5 gemeenschappelijke plaats voor impedantie-gecontroleerde ontwerpen. "

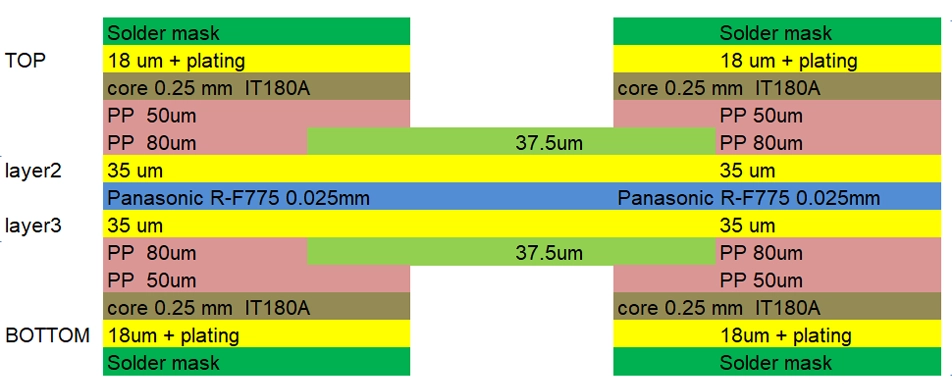

Laag Stack-Up

Het lay-stack-up-ontwerp is een vitaal element bij het bereiken van impedansebeheersing. Producenten moeten nauwkeurig de stijve flex lagen, het aantal signaal en grondlagen, en de dikte van diëlektrische materialen.

Gestrolde sporen geometrie: Hoe de breedte, dikte (hoogte) en afstand van sporen de impedantie beïnvloeden.

Referentievlakken: Signaalagen zijn gestapeld met grond- of krachtvlakken om uniforme impedantie te bieden.

Dielektrische dikte: De afstand tussen de signaallaag en het referentievlak moet worden aangepast om aan de impedantievereisten te voldoen.

Simulatietools (bijvoorbeeld Ansys, polar SI9000) worden uitgebreid toegepast om de impedantie in de fase van het ontwerpen te simuleren en te voorspellen.

Pre-productiefasen

De rigid-flex PCB ontwerp wordt streng beoordeeld vóór productie om aan impedansspecificaties te voldoen. De toonaangevende software wordt gebruikt voor het berekenen van spoor / draadbreedtes, afstanden en stapels.

Nadat het ontwerp is voltooid, worden foto-tools gemaakt voor elke laag. Deze foto-gereedschappen zullen effectief worden gebruikt in de beeldvorming en etsen procedures om te hebben De exacte spoorpatronen.

Beelden en Etsen

De beeldvorming scheidt circuitpatronen op koperlagen. Een droogfilm fotoresist wordt gelamineerd op het koper, de gewenste sporenpatronen worden blootgesteld aan UV.

Eens de printplaat wordt afgebeeld, het blootgestelde koper wordt chemisch geëtst, dan wat overbleef zijn de sporen die de circuits voor dat maakt printplaat en het productieproces moet nauw worden gecontroleerd bij deze fase van de productie, omdat kleine veranderingen in sporenbreedte en afstand de impedantie kunnen beïnvloeden.

Laminatie

De rigide en flexibele lagen zijn gelamineerd (met elkaar verbonden) in een rigid-flex PCB met het gebruik van warmte en druk. In impedansebeheersing, de fabrikant moet een uniforme diëlektrische dikte tussen lagen handhaven, omdat niet-uniformiteiten impedantie mismatchen kunnen veroorzaken.

Sequentiële laminatie is meestal gebruikt voor multi-layer complexe patronen. Elke laminatiecyclus moet worden bewaakt met het oog van een haak om vervorming of verschuiving te voorkomen, wat kan leiden tot veranderingen in impedantie.

Boren en plateren

Na het lamineren worden gaten geboord voor vias en door-gat componenten. Om uitstekende kwaliteit te bereiken, worden traditionele mechanische boren en laserboren gebruikt samen, vooral wanneer microvias worden geboord in ontwerpen met hoge dichtheid.

Ten eerste wordt plating uitgevoerd om een dunne laag koper op de wand van gaten te deponeren om een elektrische verbinding tussen de verschillende lagen van Het gat. De dikte van geplaatst koper moet nauwkeurig worden gecontroleerd, en het kan de impedantie van de transmissielijn beïnvloeden.

Oppervlakte Afwerking en Solder Mask

Kopersporen worden beschermd tegen oxidatie en een oppervlakteafwerking verhoogt de soldeerbaarheid. Typische gebruikte afwerking in impedansebeheersing rigide flex platen zijn ENIG (Electroless Nickel Immersion Gold) en onderdompeling zilver, die een vlak oppervlak en voorspelbare prestaties voor hogefrequentie signalen. Vervolgens wordt een solderingsmasker over de sporen geplaatst om ze van elkaar geïsoleerd te houden en solderingsbrugging tijdens de montage te voorkomen. Er moet ook geen effect hebben van het soldeermasker op de impedantie van de gecontroleerde impedantie sporen.

Testen en Kwaliteitsverzekering

Impedantie Testen

Om te testen dat de rigid-flex PCB meets de gevraagde impedantie, de test van de fabrikant op rigid-flex PCB door Time Domain Reflectometry (TDR) of Aerospace netwerk analyzer. Deze instrumenten proberen de impedantie van de transmissielijnen en lokaliseren waar impedantie mismatchen of reflecties kunnen optreden.

Elektrische en mechanische tests

Samen met elektrische tests voor impedantie, de rigid-flex PCB wordt getest elektrisch voor continuïteit en voor storingen zoals shorts of openingen. Ook ondergaan zij buigtesten om te bepalen of de flexibele gebieden herhaaldelijke buigingen kunnen weerstaan zonder invloed te hebben op de functionaliteit.

De fabrikant moet voldoen aan industriële normen, bijvoorbeeld IPC-6013 voor rigide flexibele printplaten of IPC-2141 voor impedansebeheersing. Ze bieden specificaties voor de materialen, het ontwerp, en testprocedures die betrouwbare prestaties in omgevingen met hoge spanning mogelijk maken.

Problemen van impedantie gecontroleerd rigid-flex PCB productie

Om een fijn gecontroleerde impedantie op rigid-flex PCB is geen gemakkelijk werk en behoefte hoge kennis en geavanceerde faciliteit apparatuur. Enkele van de belangrijkste uitdagingen zijn:

Materiaalvariabiliteit: Verschillen in diëlektrische eigenschappen tussen stijve en flexibele substraaten kunnen problemen opleveren voor impedansebeheersing.

Spoorgeometrie: Houd de sporenbreedte en de afstand uniform over de stijve en buigbare delen.

Procesbeheersing: Etsen, lamineren en plateren Procesvariaties kunnen impedantievariaties veroorzaken.

Om deze uitdagingen aan te pakken is het belangrijk om te werken met een bewezen fabrikant met expertise in impedansebeheersing rigid-flex PCB vervaardiging.

De markt voor impedansebeheersing rigide flexibele printplaten groeit in een snel tempo als de industrie bereiken de maximale grens van high-speed en high-frequency elektronica. Het maken van deze geavanceerde platen vereist zorgvuldige overweging van materiaalselectie, ontwerp en procescontroles de productie van deze geavanceerde Boards vindt plaats:

Door samen te werken met deskundige fabrikanten, kunnen organisaties ervoor zorgen dat hun rigide flexibele printplaten vasthouden aan de hoge bar voor signaal integriteit, betrouwbaarheid, en prestaties.

Wanneer correct benaderd, impedansebeheersing stijf flexibele printplaten hebben het potentieel om te galoperen in onbekende nieuwe grondtoepassingen die leiden tot kleinere, snellere en efficiëntere elektronische apparaten enzovoort.