-

Mail onssales@efpcb.com

-

BedrijfslocatieShenzhen, Guangdong, China

-

+86-755-23724206Bel ons

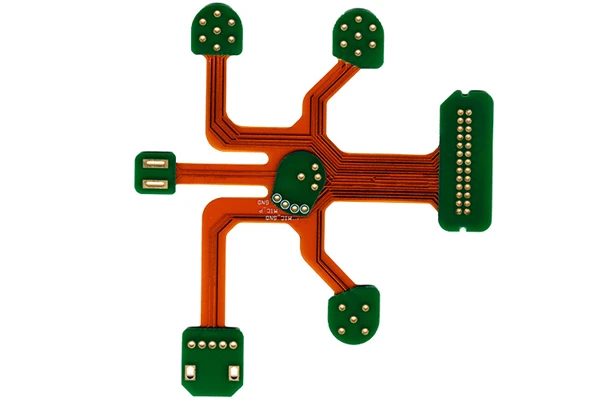

Deelnummer: E0415060179A

Aantal lagen: 4 lagen

Materiaal: FR4 TG170, 1,6 mm, hoge TG + 2 mil PI, 1 OZ voor alle lagen

Minimum spoor: 5 mil

Minimumruimte (gap): 5 mil

Minimum gat: 0,20 mm

Oppervlak afgewerkt: ENIG

Paneelgrootte: 128*158mm/1up

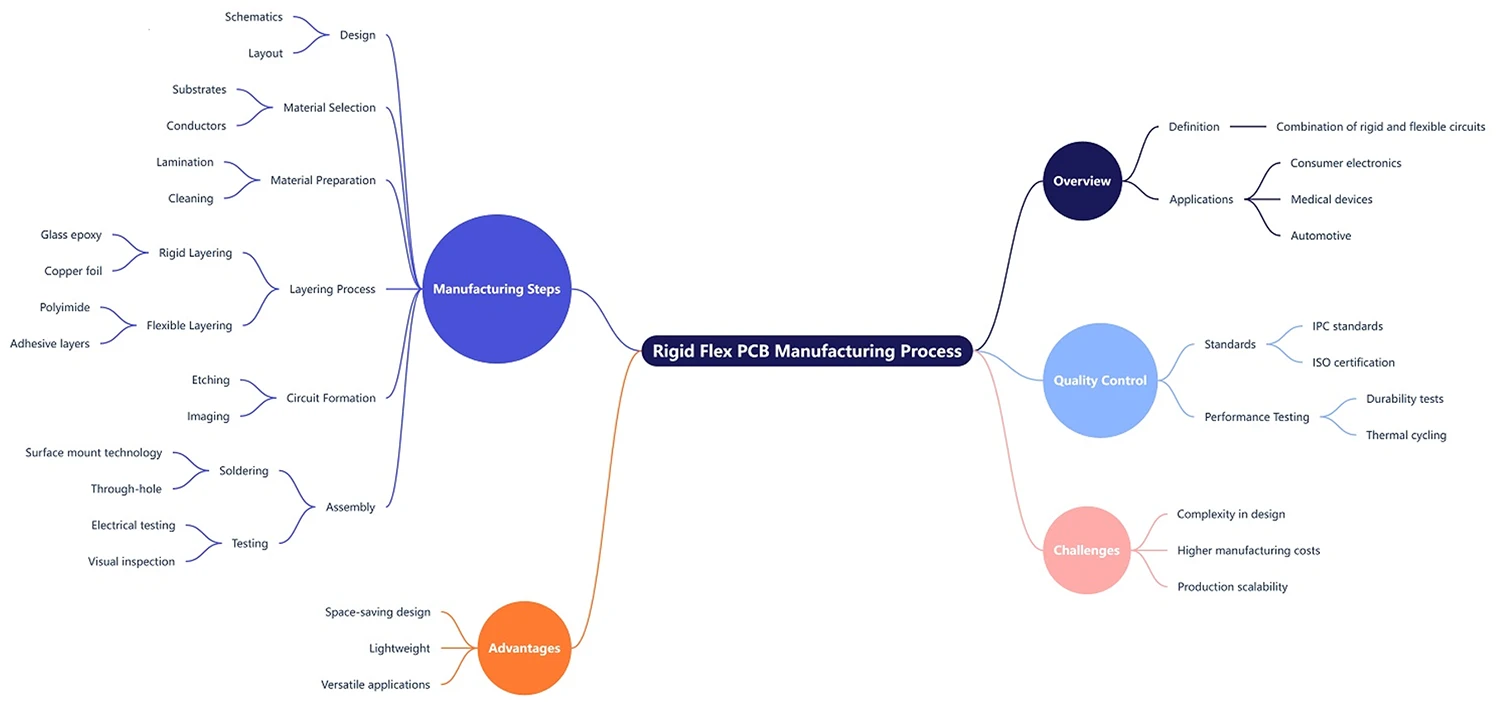

rigid-flex PCBs is een vitaal element geworden in de elektronica-industrie omdat het het beste van beide combineert stijve en flexibele circuitplaten . Deze hybride kaartassemblages zijn zeer gebruikelijk in industrieën zoals luchtvaart, automobiel, medische apparaten en consumentenproducten omdat ze veelzijdig, licht gewicht en betrouwbaar zijn. Als je mijn vorige blogberichten over rigide flex gedrukte circuitplaten hebt gelezen, zul je onthouden dat het ontwerpen voor rigide flex heel anders is dan voor rigide platen of voor flexibele platen. In dit artikel krijg je een technische overzicht van hoe je een rigid-flex PCB Focus op gebieden die voor het meest effectieve gebruik van deze unieke technologie zorgen en zal u stap voor stap door het ware optimale proces voor het creëren van een rigide flex gedrukte circuit ontwerp!

Laten we eerst kijken wat een rigid-flex PCB zo uniek anders dan uw standaard plankbouw en precies hoe een rigid flex design eruit ziet (Hoe het werkt) …

Een rigid-flex PCB is een printplaat die zowel stijve als flexibele lagen combineert in een ontwerp. De onbuigbare gebieden ondersteunen de componenten structureel en de flexibele gebieden stellen het bord in staat om te buigen of te vouwen om een ruimtebesparend en/of beweegbaar voordeel te bieden. Deze combinatie maakt rigid-flex PCBs een must-have voor hoogfunctionele compacte elektronica.

De keuze van de materialen die worden gebruikt bij de productie rigid-flex PCBs is net zo belangrijk bij het bepalen van de betrouwbaarheid en prestaties van de uiteindelijke flexibele toepassing. Veel gebruikte materialen omvatten:

De selectie van de materialen hangt af van de behoeften van de specifieke toepassing: thermische stabiliteit, flexibiliteit, elektrische specificaties.

De productie van een rigid-flex PCB is een proces in meerdere stappen, dat nauwkeurigheid en vaardigheid in elk proces vereist. Hier is een gedetailleerde samenvatting van het proces:

De circuit lay-out van de rigid-flex PCB Het moet eerst ontworpen worden. Het schema en de lay-out worden gemaakt door ingenieurs met geavanceerde CAD-tools, zoals Altium Designer of KiCad. Het ontwerp moet impedansebeheersing, buigstraal en laagstapel bevatten om optimale prestaties te bieden.

Daarnaast gaat het tot op zekere hoogte om prototyping. Een prototype wordt gemaakt om de effectiviteit van het ontwerp te testen - het kan helpen bij het ontdekken van eventuele ontwerpfouten en in massaproductie. Materiaalbereiding

Zodra u het ontwerp voltooid hebt, moeten de materialen voor de harde en zachte delen worden gemaakt. Koper bekleedde laminaten worden gebruikt als de substraten, en polyimide films worden toegevoegd aan het flexibele gebied. Lijm wordt gebruikt om de materialen vast te stellen.

De bereide materialen worden ook zorgvuldig gecontroleerd op de afwezigheid van krassen of verontreiniging die het eindartikel nadelig kunnen beïnvloeden.

Laminatie is een van de belangrijkste processen bij de productie van rigid-flex PCBs In die operatie worden de stijve en flexibele aan elkaar gelamineerd onder hitte en druk van lagen. Dit strakt de lagen op hun plaats, zonder het bord omhoog te verstevigen.

Het is belangrijk om tijdens het lamineren uit te lijnen om geen verkeerde registratie te hebben, wat slechte verbinding of prestaties kan veroorzaken.

Na het lamineren worden de vias geboord om verschillende lagen elektrisch aan te sluiten. Afhankelijk van het ontwerp kan hiervoor laserboren of mechanisch boren worden gebruikt.

Na het boren van de gaten, wordt koper geplaatst in de gaten in een proces genaamd door gat plating. Dit lassen garandeert een goed elektrisch contact tussen de platen. Circuit patroon etsen

De patronen van de circuits voor de koperlagen worden gevormd door etsen. Een fotoresist wordt gesprott op het bord en de circuitopzet wordt overgedragen op het bord door blootstelling aan UV-licht (optioneel). De blootgestelde sporen worden chemisch afgegraven waardoor de gewenste kopersporen achterblijven.

Grote nauwkeurigheid is vereist in deze fase om niet, te over-etsen of onder-etsen anders circuit defecten zullen optreden.

Een solderingsmasker wordt afgelegd over de sporen om oxidatie van het koper te voorkomen en om de sporen te isoleren tegen korting terwijl componenten op hun plaats worden gesoldeerd, (figuur 6-5). Het solderingsmasker is traditioneel groen, hoewel het een andere kleur kan zijn.

Schermen worden gebruikt om het soldeermasker op het bord aan te brengen en het wordt vervolgens gehard met ultraviolet (UV) licht of hitte.

De oppervlakteafwerking houdt uw bord in het spel (in termen van duurzaamheid, soldeerbaarheid en prestaties op lange termijn). Sommige gemeenschappelijke oppervlakte afwerking voor rigid-flex PCBs zijn:

Oppervlakte afwerking kan worden geselecteerd als vereist voor de toepassing.

De rigid-flex PCB wordt elektrisch getest voor levering om te controleren of het voldoet aan standaard ontwerpparameters. Continuiteits- en impedansetesten worden uitgevoerd om de werkbaarheid en betrouwbaarheid van het bord te bewijzen.

De laatste fase bestaat uit een volledige handinspectie van de raad om de definitieve kwaliteitscontrole te vervullen. Sporadische geavanceerde methoden, waaronder geautomatiseerde optische inspectie (AOI) en röntgenfoto's, worden gebruikt om defecten te identificeren die onmogelijk zijn om met de blote ogen te zien.

Toepassingen van rigid-flex PCBs rigid-flex PCBs worden toegepast op veel verschillende gebieden en markten.

Hun vermogen om hardheid en zachtheid op te nemen maakt ze de perfecte keuze voor ruimtebesparende ontwerpen met hoge betrouwbaarheid.

Wat zijn de voordelen van rigid-flex PCBs ?

Voordelen van rigid-flex PCBs rigid-flex PCBs biedt tal van voordelen zoals lichtere en kleinere ontwerpen, verhoogde betrouwbaarheid, grotere flexibiliteit en langere levensduur en prestaties in robuuste en zware omgevingen.

Wat is het verschil tussen een standaard printplaat en een rigide flexibele printplaat ?

De combinatie van zowel stijf als flexibel op hetzelfde bord wordt een rigid-flex PCB en aan het tegenovergestelde einde zijn standaard PCB's ofwel alle stijve of alle flexibele platen. Deze hybride architectuur biedt de flexibiliteit die nodig is voor geavanceerde toepassingen.

Wat zijn de moeilijkheden bij het maken van rigid-flex PCBs ?

Onder de uitdagende kwesties zijn de zorgen over nauwkeurige uitlijning tijdens het lamineringsproces, consistente elektrische aansluiting en duurzaamheid van de flexibele segmenten. Gevaardigde methoden van fabricage en controle zijn nodig om deze problemen aan te pakken.

Hoe de kwaliteit van een rigid-flex PCB ?

Om de kwaliteit te handhaven, overweeg je te werken met een betrouwbare fabrikant die de nieuwste machines gebruikt en strenge kwaliteitscontrole normen volgt. Ook rigoureuze tests en inspecties zijn van essentieel belang.

Zijn rigid-flex PCBs kosteneffectief?

Hoewel een rigid-flex PCB heeft een hogere eenmalige kosten dan die van een rigide printplaat zijn betrouwbaarheid op lange termijn, ruimtebesparende kenmerken en duurzaamheid vertalen zich meestal in besparingen.

De productie van rigid-flex PCBs is een ingewikkelde maar aantrekkelijke missie. Van ontwerp en materiaalselectie tot laminatie en testen is elke stap van het proces van cruciaal belang om ervoor te zorgen dat het eindproduct van de hoogste kwaliteit en prestaties is. Met het beste van zowel stijve als flexibele PCB's, rigid-flex PCBs hebben de elektronica gerevolutioneerd en zijn een cruciale oplossing wanneer ze worden uitgedaagd met elke combinatie van stijve en flexibele circuitplaten die innovatieve ontwerpen vereisen, in kleinere verpakkingen.