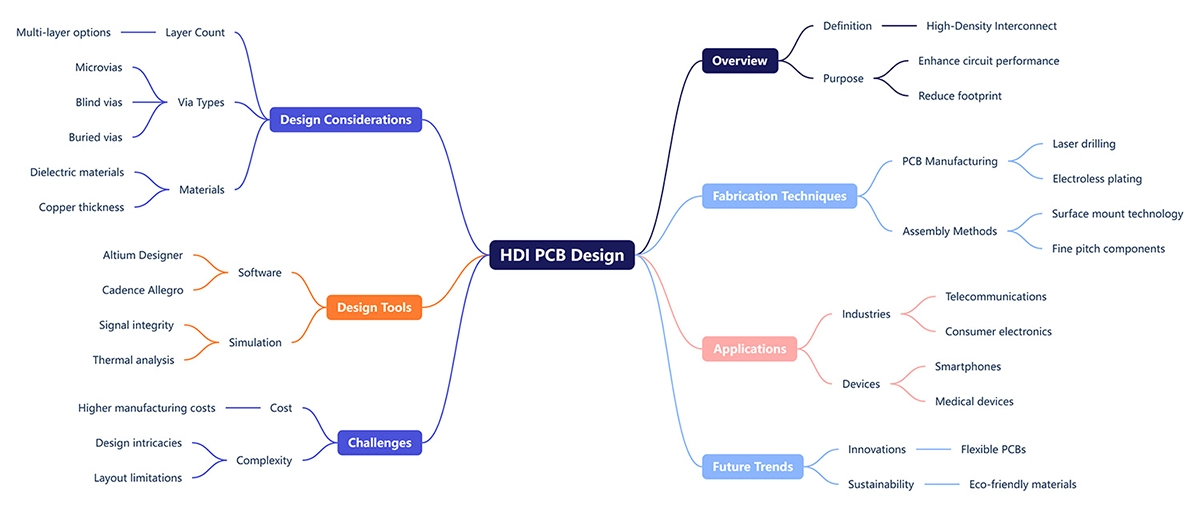

HDI projeto de placa de circuito impresso Guia abrangente: Dominar a tecnologia de interconexão de alta densidade em 2025

As placas de circuito impresso de interconexão de alta densidade (HDI) estão na vanguarda da fabricação eletrônica contemporânea, permitindo a próxima geração de fatores de forma muito pequenos e dispositivos de alto desempenho. À medida que a eletrônica de consumo se miniaturiza com a funcionalidade crescente, o HDI projeto de placa de circuito impresso é agora um requisito para engenheiros que projetam aplicativos em smartphones, tablets, wearables e sistemas de computação de alta gama.

De acordo com a pesquisa da MarketsandMarkets, o HDI PCB O mercado ficou em US $ 16,2 bilhões em 2024 e é projetado para crescer para US $ 24,8 bilhões até 2029. Este aumento meteorológico é indicativo da importância do IDH projeto de placa de circuito impresso está se tornando em eletrônica avançada, como sempre encolhendo PCB imóveis e crescentes demandas de desempenho estendem tradicional PCB tecnologias ao ponto de ruptura.

Compreensão HDI PCB Fundamentos tecnológicos

HDI projeto de placa de circuito impresso varia muito do tradicional projeto de placa de circuito impresso com sua aplicação de microvias, vias enterradas e vias cegas para maior densidade de circuito. As placas geralmente têm larguras de rastros de 25 micrômetros e via diâmetros de 50 micrômetros, ao contrário dos PCBs convencionais, rastros de 100 micrômetros e vias de 200 micrômetros são raros.

O processo permite que os designers coloquem mais potência em pegadas mais apertadas usando múltiplas camadas de acumulação em ambos os lados do substrato central. Agora é possível projetar uma camada de 20 HDI PCB com uma espessura semelhante à de uma camada padrão de 8 PCB Tais melhorias de densidade são possibilitadas através de novos materiais, tais como resinas epóxidas modificadas e filmes de poliimida com características elétricas e estabilidade térmica excepcionais.

Características típicas do HDI projeto de placa de circuito impresso incluem a tecnologia via-in-pad, que permite que os componentes combatam sobre o balcão para serem colocados diretamente sobre vias, e a construção de construção sequencial em que diferentes camadas são adicionadas incrementalmente em vez de de de uma vez. Essas capacidades permitem densidades de roteamento bem acima de 130 conexões por polegada quadrada, em oposição a 50-70 conexões de outros tipos.

O processo tecnológico de fabricação para HDI PCBs

Produção de HDI projeto de placa de circuito impresso inclui tecnologia avançada de acumulação sequencial, o controle de cada detalhe é essencial. Este fluxo é importante para os designers adaptarem seus layouts para alto rendimento e confiabilidade.

Preparação do substrato e processamento do núcleo

O processo começa com a preparação de um material de núcleo de excelente qualidade que foi desenvolvido especificamente para aplicações HDI. O material do substrato é geralmente dielétrico de baixa perda, que controla a constante dielétrica variando de 3,2 a 4,5. Em caso de uso de HDI de alta gama projeto de placa de circuito impresso Substratos, incluindo componentes incorporados ou cavidades, podem ser usados para melhorar a densidade dos componentes. O processamento principal consiste em perfurar, chapar e modelar as camadas de base com procedimentos de montagem semelhantes finas com técnicas finas usadas em PCB Com HDI PCB no entanto, as tolerâncias precisam ser muito mais rigorosas, com uma tolerância de broca de ±12,5 mícrons e uma tolerância de espessura de cobre em todo o painel de ±10%. Estes intervalos asseguram a formação de vias confiáveis nos níveis de acumulação subsequentes.

Construção de Camada de Construção Sequential

E quando se trata de HDI PCB fabricação, o coração do processo é o acúmulo de laminação sequencial através da adição de camadas, uma por uma. Em cada camada de construção, materiais pré-impregnados que geralmente são de 3 a 5 milímetros de espessura. Eles são usados para serem colocados e, em seguida, a laminação de folha de cobre é realizada com temperatura e pressão pré-determinadas.

As temperaturas durante as operações de laminação são geralmente entre 130 e 260 ° C e as pressões entre 300 e 400 PSI são mantidas. A cura deve ser cuidadosamente controlada para evitar a delaminação e obter uma boa ligação entre camadas. Laminação assistida a vácuo que garante a espessura da camada livre de vazio e uniforme no moderno HDI PCB fabricação .

Tecnologias de Formação Microvia

Entre as várias dificuldades na fabricação de HDI PCB a perfuração por microvia é uma das mais cruciais. Existem três tecnologias principais que controlam este processo: perfuração a laser, perfuração mecânica e gravação a plasma. A perfuração a laser com lasers CO2 ou UV é responsável por 85% da criação de microvias em HDI projeto de placa de circuito impresso arenas.

A perfuração a laser de CO2 nas frequências ultravermelhas de aproximadamente 10,6 micrômetros é utilizada para ablar orgânicos, como as camadas dielétricas, mas deixa as camadas de cobre inalteradas. Esta seletividade permite profundidades precisas de vias cegas, que se ligam por certos pares de camadas. Os lasers UV a 355 nanômetros fornecem oportunidades de desempenho de sub-75 mícrons.

A otimização do processo de perfuração a laser requer ajuste cuidadoso dos parâmetros da energia do pulso, taxa de repetição e foco do feixe. Parâmetros padrão para HDI PCB aplicações são energias de pulso entre 0,1-0,5mJ a taxas de repetição de 1-10kHz. Essas condições são realizadas por taxas de formação de 200-500 buracos por segundo e precisão do tamanho do buraco dentro de ±5 mícrons.

Processos de metalização e chapagem

Após a formação, HDI projeto de placa de circuito impresso A fabricação requer técnicas especiais de metalização para fornecer conexões elétricas estáveis. Tratamentos como soluções de permanganato ou plasma para desmearização, para remover a resina das paredes e melhorar a adesão do cobre.

Deposição da camada condutora inicial, geralmente de 0,2 a 0. 5 µm, e um revestimento de cobre eletrólito para ter uma espessura final de 15 a 25 µm. O revestimento também tem que oferecer distribuição consistente de espessura entre todos os tamanhos via e proporções de aspecto, estes variando amplamente em HDI projeto de placa de circuito impresso usos.

Vias preenchidas – Muito ou pouco? HDI moderno projeto de placa de circuito impresso muitas vezes utiliza vias preenchidas com materiais condutores ou não condutores. O enchimento condutor emprega pasta de cobre ou epóxido cheio de prata, enquanto o enchimento não condutor usa resinas especiais que podem ser planejadas para processamento adicional. Esta construção permite a construção via-in-pad (VIP) e gerenciamento térmico aprimorado em sistemas de alta potência.

Formação de padrões e gravação

Em HDI projeto de placa de circuito impresso , a formação de padrões de circuito precisa de um alto nível de ferramenta de fotolitografia que pode criar geometrias de linha fina. Tipicamente é empregado fotoresiste de filme seco com espessura de 15-40 micrômetros, dependendo da espessura de cobre e da largura da linha necessária.

As capacidades de resolução dos sistemas de exposição devem ser de 10 micrômetros ou menos e a precisão de alinhamento entre as camadas deve ser de +5 micrômetros. Processo de HDI projeto de placa de circuito impresso fabricação hoje, a PCB A indústria se beneficia dos sistemas de imagem direta, que não requerem máscaras fotográficas e levam a maior precisão e produção mais rápida.

O cobre indesejado é removido durante a gravação, enquanto os padrões de circuito desejados são protegidos. Gravadores alcalinos, geralmente cloreto cúbico ou cloreto férrico, são empregados a temperatura controlada, concentração e pressão de pulverização. As taxas de gravação precisam ser ajustadas de forma óptima para garantir a uniformidade do controle da largura da linha, bem como para manter o corte inferior ao mínimo.

Acabamento de superfície e processamento final

HDI PCB fabricação termina com tratamentos de acabamento de superfície que servem para proteger o cobre exposto e tornar a solda possível. Os acabamentos comuns são Electroless Nickel Immersion Gold (ENIG), Immersion Silver e Organic Solderability Preservative (OSP).

O CSC de ouro atinge uma espessura entre 0,05 e 0,2 mu m em aproximadamente 3-6 mu m de níquel pela ENIG, o processo de acabamento mais adequado para aplicações de pitch fino. Este acabamento de chumbo tem uma boa soldabilidade e ligabilidade de fio, e é resistente ao armazenamento. O processo envolve a manutenção da química do banho e da temperatura com controle fino para eliminar defeitos da almofada preta, o que pode reduzir a confiabilidade das juntas.

Após o processamento final, as unidades são então testadas eletricamente com sonda voadora ou dispositivos de cama de pregos capazes de atingir a contagem de pontos de teste muito densa típica de HDI PCB versus estilo de design de pacote. O sistema AOI deve confirmar as dimensões máximas e mínimas e os defeitos que podem causar falhas no conjunto.

Controle de Qualidade e Protocolos de Teste

Interconector de alta densidade PCB A produção de layout requer um rigoroso controle de qualidade no processo de produção. O controle estatístico do processo é usado para monitorar parâmetros críticos como distribuição de tamanho, espessura e uniformidade de cobre e dimensões. Os limites de controle típicos não permitem que o diâmetro da travessia varie mais de ± 10% do valor nominal, ou que o peso do cobre seja de ± 15%.

HDI PCB protocolos de teste de confiabilidade de design são ciclismo térmico, teste de vibração e envelhecimento acelerado com temperatura e umidade controladas. Estes testes confirmam que o processo de acumulação sequencial pode tolerar essas tensões experimentadas em aplicações de uso final.

Tendências e Inovações Futuras

O design HDI está progredindo ainda mais com inovações como tecnologia de componentes incorporados, impressão 3D de traços condutores e materiais avançados com propriedades térmicas e elétricas superiores. Esses desenvolvimentos indicam que a miniaturização e funcionalização da eletrônica estão prontas para alcançar novas alturas.

Segundo estudo da indústria haverá inteligência artificial equipada na próxima geração HDI PCB para alcançar otimização automática de roteamento e controle de qualidade preditivo. Estes avanços continuarão a melhorar a eficiência da fabricação, ao mesmo tempo que introduzem novos níveis de densidade e desempenho de embalagem de circuitos.

Perguntas frequentes sobre HDI projeto de placa de circuito impresso

Qual é o menor VIA que pode ser alcançado no HDI projeto de placa de circuito impresso Hoje?

O menor diâmetro total aceitável é atualmente cerca de 50 (e em alguns processos especializados, 25) micrômetros. No entanto, vias de 75-100 micrômetros são mais típicos em uma HDI de produção projeto de placa de circuito impresso por razões de confiabilidade e rendimento.

Qual é o máximo em HDI projeto de placa de circuito impresso sobre as camadas de construção?

Hoje, o HDI projeto de placa de circuito impresso suporta até 6 camadas em cada lado do núcleo, o que resulta em placas com 20+ camadas no total. No entanto, 2-4 camadas de acumulação por lado são empregadas na maioria das aplicações comerciais para comprometer o custo e a complexidade.

O que faz o HDI projeto de placa de circuito impresso custo versus um regular PCB ?

HDI projeto de placa de circuito impresso ususal é cerca de 2-5 vezes maior do que semelhante convencional PCB placas como a aquisição de matérias-primas específicas e uso de equipamentos específicos. Mas o custo adicional é muitas vezes trocado contra custos de montagem mais baixos e melhor desempenho do produto.

Quais são as regras de design a seguir para HDI projeto de placa de circuito impresso Isso é bem sucedido?

As principais regras de projeto são uma largura mínima de traça de 50 μm, um mínimo de espaçamento através de 100 μm e a evitação de ângulos agudos nas linhas de circuito do filme. Integridade do sinal – O controle de empilhamento e impedância também é tão crítico.

Como o design térmico é afetado pelo HDI projeto de placa de circuito impresso ?

HDI PCB projetos podem ajudar com a gestão térmica, usando concentrações mais altas de cobre, bem como vias térmicas. Mas a presença de camadas dielétricas finas e alta densidade de componentes também pode levar a problemas térmicos e deve ser levada em conta na modelagem térmica e otimização de layouts.

HDI bem dominado projeto de placa de circuito impresso A tecnologia de fabricação é uma vantagem competitiva muito importante na indústria eletrônica hoje. Com dispositivos que exigem cada vez mais recursos em produtos menores, o conhecimento dessas etapas avançadas de fabricação é crítico para o desenvolvimento bem sucedido de produtos e liderança de mercado.

Não mais

- 1Redução de discontinuidades de intercomunicação e impedância no HDI projeto de placa de circuito impresso

- 2HDI PCB Perspectivas de mercado 2025: Futuro Perspectivas, Análise de Crescimento e Inovações

- 3O que é ultra HDI PCB ?

- 4Flexibilidade dinâmica VS dobramento estático placa de circuito impresso flexível Desenho

- 5Multicamada rígida circuito impresso flexível : PCB Inovações em Cego / Enterrado Via Estruturas

- 6placa de circuito impresso Guia Completo (2024)

- 7Os 10 melhores placa de circuito impresso flexível Fábricas em 2025

- 8Como fazer o mSAP PCB ?

- 9HDI PCB Fabricante | Guia completo 2025

- 10Modos de falha comuns de rígido circuitos impressos flexíveis

- Skype: shawnwang2006

- Telefone: +86-755-23724206

- E-mail: sales@efpcb.com

- Contato Rápido