Estratégias de empilhamento para HDI projeto de placa de circuito impresso

A tecnologia de interconexão de alta densidade, ou HDI, é a espinha dorsal da tecnologia moderna. PCB É o fator habilitador que responde à impossível dupla demanda de desempenho ainda maior e de miniaturização ainda maior. E dos muitos aspectos de uma implementação HDI bem sucedida, vamos dar uma olhada hoje no empilhamento, ou a organização racional das camadas condutoras e dielétricas, e uma das partes mais críticas do processo de design multifacetado que é projeto de placa de circuito impresso . Exploraremos estratégias, e revisaremos os aspectos mais importantes que você estará considerando ao projetar seu HDI PCB .

HDI PCB Empilhar

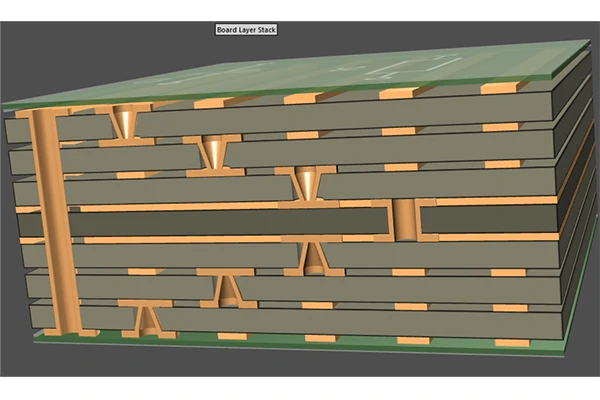

A pilha de um HDI PCB refere-se à disposição inteligente das camadas de cobre, pré-impregnados e dielétricos de forma a maximizar a densidade de cablagem e o desempenho elétrico. HDI PCB stack-ups lidará com várias considerações adicionais, além de todas as considerações que a HDI compartilha com PCBs convencionais: microvias, linhas mais finas, dielétricos mais finos, todos os quais são condições necessárias para a qualidade compacta e de alto desempenho que a HDI se orgulha.

Dos muitos componentes de um HDI PCB empilhamento, o núcleo fornece estabilidade mecânica e as camadas pré-impregnadas ligam-se. Cobre e dielétricos mais finos são frequentemente usados para suportar camadas adicionais e vestígios mais finos. Um empilhamento bem projetado ajudará com o desempenho elétrico no produto final, a fabricabilidade para o seu fornecedor, bem como o custo.

Tipos de HDI PCB Pilhas Ups

Os tipos de empilhamentos são categorizados de acordo com a disposição e o número de camadas laminadas em torno do núcleo. Os principais tipos que você encontrará são:

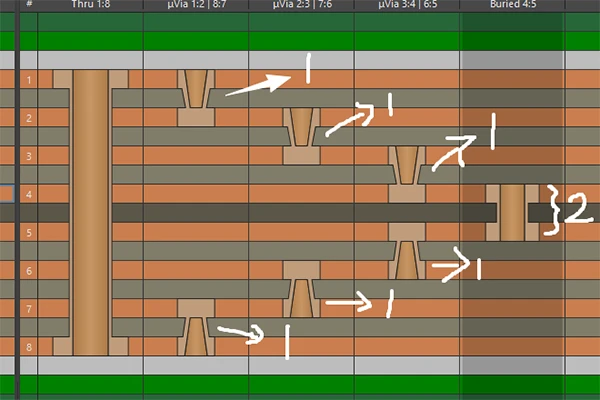

- 1 + N + 1 uma única camada HDI, tanto acima quanto abaixo de um núcleo com N camadas internas. A imagem de flollowing é para 1 + N + 1 HDI PCB empilhar, "N" é 6 camadas, "1" é 1 rank HDI ou uma vez microvia laser.

- 2 + N + 2 e 3 + N + 3 : múltiplas camadas de HDI laminadas sequencialmente. Este tipo de empilhamento suporta maior densidade de roteamento para produtos com requisitos exigentes de sinal e contagem de pinos. A imagem de flollowing é para 2 + N + 2 HDI PCB empilhar, "N" é 4 camadas, "2" é 2 fileiras HDI ou microvias laser duas vezes.

- A imagem flollowing é para 3 + N + 3 HDI PCB empilhar, "N" é 2 camadas, "3 "É 3 classifica HDI ou 3 vezes microvias laser.

- Qualquer camada HDI microvias conectam quaisquer duas camadas, oferecendo a máxima flexibilidade de design, bem como a máxima densidade. Este é o tipo usado em eletrônica de consumo de alta gama.

A escolha do tipo correto de empilhamento dependerá da complexidade do seu projeto, dos seus requisitos de sinal e das capacidades do seu fabricante.

Estratégias de Implementação Microvia para HDI PCB

Microvias são uma característica definidora de HDI PCB Você verá duas figuras muito diferentes:

- Microvias escalonadas microvias offset entre camadas como um voo de escadas. Este design distribui a tensão mecânica e, desta forma, melhora a confiabilidade a longo prazo.

- Microvias empilhadas microvias colocados diretamente um sobre o outro na forma de um eixo de elevador. A densidade vertical é maximizada, mas nas condições de enchimento avançado de cobre e controle preciso do processo.

Microvias cheias de cobre serão capazes de evitar o colapso durante a solda de refluxo e manter o desempenho elétrico. Sua equipe de design vai querer observar as proporções de aspecto HDI recomendadas e as limitações de profundidade para um rendimento de fabricação consistente.

Integridade do sinal

Integridade do sinal é outra das principais considerações para o seu HDI PCB empilhamento. Você quer que seu empilhamento mantenha um cuidadoso controle de impedância, sequência de camadas e mitigação de ruído:

- Para o controle da impedância, coloque camadas de sinal adjacentes aos planos de referência e controle da espessura dielétrica. Estes arranjos são essenciais para uma impedância estável da linha de transmissão.

- Roteamento denso em HDI PCB empilhamentos causam acoplamento de sinal. Este fenômeno conhecido como crosstalk pode ser mitigado por blindagem estratégica do solo e espaçamento, bem como uma ordem de camada inteligente.

- Abordar os problemas de interferência eletromagnética e degradação do sinal com placem de caminho de retorno adequado Ent.

Distribuição térmica e de energia para HDI PCB

À medida que a densidade de um dispositivo aumenta, a gestão térmica e a distribuição de energia se tornarão cada vez mais um problema:

- Planos de energia e terra dedicados podem reduzir a impedância e garantir uma entrega de corrente robusta. Isso é especialmente importante em projetos com componentes de alto desempenho.

- A densidade de um HDI PCB empilhar vai acabar capturando calor. Um bom design deve usar vias térmicas e estruturas via-in-pad para canalizar o calor longe de áreas críticas.

- Uma estrutura via-in-pad pode criar conexões térmicas e elétricas diretas, mas exigirá processos de enchimento e tamponamento sem vazios.

Essas considerações serão vitais tanto para a confiabilidade quanto para a longevidade do seu HDI PCB projecto.

Escolha de materiais para HDI PCBs

- Laminados de alta Tg são bons para placas HDI que experimentarão temperaturas mais altas ou refluxos múltiplos.

- Dielétrica de baixa perda pode reduzir a perda de sinal em circuitos digitais ou RF de alta velocidade.

- pré-pregação materiais compatíveis com a perfuração a laser e o processo de laminação sequencial são preferidos.

Essas decisões também devem estar em conformidade com os requisitos regulamentares, como RoHS e REACH, que se tornaram padrão em HDI PCB fabricação.

HDI projeto de placa de circuito impresso para a fabricabilidade

Mais simples e simétricas HDI PCB empilhamentos não são apenas mais fáceis de fazer para o fabricante, mas também menos propensos a problemas como deformação e desalinhamento de camadas na vida útil do produto. Cada camada adicional de HDI ou estrutura de microvia aumentará a complexidade do seu projeto, e com isso, o custo do seu produto e, em última análise, os riscos enfrentados pelo seu consumidor. Envolva-se com o fabricante cedo para garantir que o empilhamento que você projetou seja econômico e se ele se alinha com suas capacidades de produção.

Os profissionais de aquisições vão querer considerar as considerações do DFM durante a aquisição, pois os empilhamentos manufaturáveis resultarão em maiores rendimentos.

Três armadilhas em HDI PCBs

Aqui estão três armadilhas que temos visto com mais frequência:

- Camadas excessivas e recursos desnecessários de HDI que complicam o empilhamento e aumentam custos e risco

- Desenhos de microvías pobres que ignoram via confiabilidade e levam a falhas durante a montagem ou uso de campo

- Negligência de impedância e planejamento térmico que, em última análise, minará o desempenho

Evite esses erros e seus HDI PCB Deve ser bom ir!

O design de empilhamento é o núcleo de um HDI PCB que é em si mesmo o núcleo para avançado PCB desempenho. Prepare seu projeto para o sucesso, projetando seu empilhamento com inteligência, usando os tipos de microvías apropriados, com seleção correta de materiais e uma ideia de DFM. Esperamos que gostou de ler o nosso artigo de hoje e estamos ansiosos para vê-lo da próxima vez.

Não mais

- 1Redução de discontinuidades de intercomunicação e impedância no HDI projeto de placa de circuito impresso

- 2HDI PCB Perspectivas de mercado 2025: Futuro Perspectivas, Análise de Crescimento e Inovações

- 3O que é ultra HDI PCB ?

- 4Flexibilidade dinâmica VS dobramento estático placa de circuito impresso flexível Desenho

- 5Multicamada rígida circuito impresso flexível : PCB Inovações em Cego / Enterrado Via Estruturas

- 6placa de circuito impresso Guia Completo (2024)

- 7Os 10 melhores placa de circuito impresso flexível Fábricas em 2025

- 8Como fazer o mSAP PCB ?

- 9HDI PCB Fabricante | Guia completo 2025

- 10Modos de falha comuns de rígido circuitos impressos flexíveis

- Skype: shawnwang2006

- Telefone: +86-755-23724206

- E-mail: sales@efpcb.com

- Contato Rápido