-

Envie-nos um e-mailsales@efpcb.com

-

Localização da EmpresaShenzhen, Guangdong, China

-

+86-755-23724206Ligue para nós

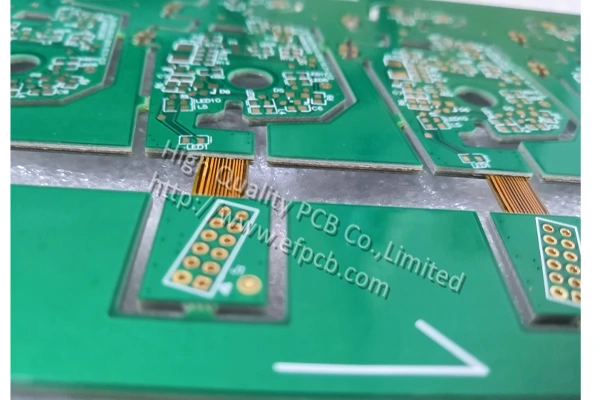

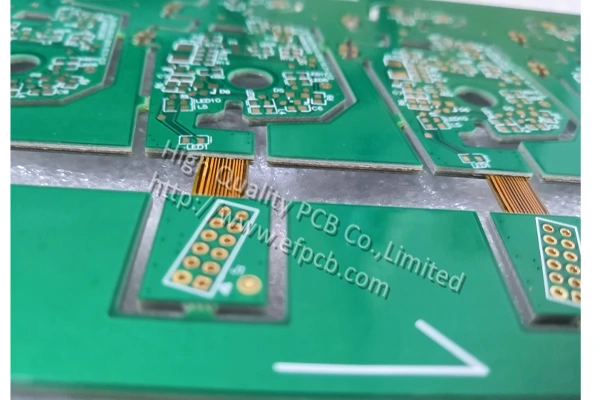

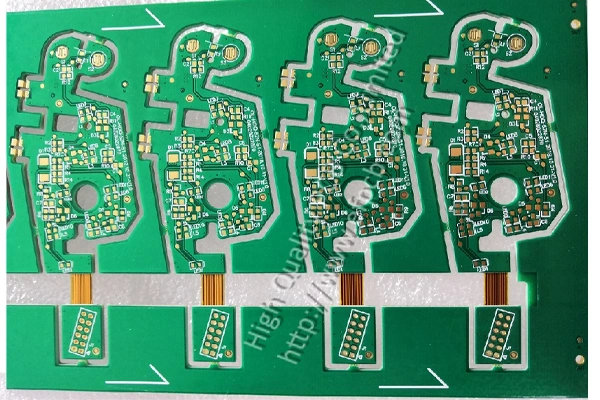

Contagem de camadas: 8 camadas

Material: FR4, 1.6mm, alta TG + 2mil PI, 1 OZ para toda a camada

Pista mínima: 4 mil

Espaço mínimo: 4 mil

Buraco mínimo: 0,20 mm

Superfície acabada: PCB banhada a ouro

Tamanho do painel: 228 * 128mm / 6up

A demanda por rígidos circuitos impressos flexíveis As soluções na indústria eletrônica têm crescido tremendamente e a pesquisa da indústria prevê que o mercado global seja de cerca de US $ 2,3 bilhões até 2027. Essas placas de circuito de alto desempenho oferecem uma combinação da estabilidade e robustez das placas rígidas com a versatilidade e flexibilidade dos circuitos flexíveis, podendo assim ser encontrada em aplicações eletrônicas modernas que vão desde telefones móveis até aplicações aeroespaciais.

Saber como fazer PCB rígido-flexível , você precisa entender as técnicas sofisticadas com base em muitos processos diferentes, e o processo de produção são significativamente diferentes dos padrão PCB produção. Cada fabricante envolvido com esta tecnologia especializada deve desenvolver processos únicos para produzir seu próprio produto que possa satisfazer os requisitos de desempenho desafiadores, enquanto é econômico.

PCB rígido-flexível a tecnologia é um método híbrido no qual áreas rígidas mantêm características padrão de placa com suporte mecânico e embalagem de componentes, enquanto áreas flexíveis permitem embalagem 3D e flexão dinâmica. Este design especial permite que os engenheiros evitem completamente os conectores, minimizando o tempo de montagem e melhorando o desempenho em todo o sistema.

O desafio na fabricação reside na integração estreita de materiais de núcleo e condições de processo diferentes dentro de uma única placa. De acordo com os dados coletados da indústria, as aplicações de PCB rígido-flexível tinha crescido a uma taxa de 15% por ano, o que foi liderado principalmente pela miniaturização da tecnologia na eletrônica de consumo e na indústria automotiva.

A seleção do material depende das principais propriedades. Devido à sua excepcional estabilidade térmica e propriedades mecânicas, filmes de poliimida com uma espessura de 12,5-125 μm são usados como substrato flexível. Para camadas rígidas, o material de escolha é geralmente a resina epóxida FR-4, que é o material padrão usado na maioria dos PCBs.

A escolha da folha de cobre afeta as performances. Mas, o que faz a folha de cobre suave e áspera realmente significa cobre recocido Rolando e recocendo uma folha de folha de cobre com uma espessura de 9 a 70 mícrons torna-a mais macia e mais dúctil superior às contrapartes eletrodepositadas. Aplicações padrão de chumbo elétrico e de alumínio.

Os adesivos termoendurecedores são aplicáveis a camadas de ligação e permanecem inalterados durante ciclos de temperatura de -55°C a +200°C. Acrílico e adesivos epoxi modificados são amplamente utilizados e as empresas de fabricação formulam produtos proprietários.

Etapas de desenvolvimento e engenharia

Iniciando o processo de produção com verificações de regras de projeto estendidas (DRC) para verificar a fabricabilidade, o caminho de processamento é definido pelas propriedades do processo e do material. Os engenheiros devem considerar os requisitos de raio de curvatura, que geralmente são uma certa relação mínima do diâmetro do cabo, por exemplo, 6:1 para aplicações dinâmicas e 3:1 para aplicações estáticas. O software de simulação agora também pode ser usado para prever áreas de alto estresse e possíveis falhas.

A preparação da pilha de camadas define os atributos da placa final. PCB rígido-flexível empilhar pode variar de 4-12 camadas, com áreas flexíveis compostas por 1-4 camadas condutoras. Cada fabricante tem regras individuais para via espaçamento, trincheiras e roteamento de traços em zonas de transição.

Operações de perfuração

A perfuração de precisão é uma marca distintiva da fabricação. A perfuração mecânica é usada para perfurar buracos e vias maiores, a perfuração a laser é usada para perfurar microvias com diâmetros tão pequenos quanto 50 micrômetros. Os dados estatísticos de controle de processo (SPC) das principais instalações de perfuração indicam precisões na perfuração de ±25 micrômetros para operações padrão.

Brocas de poliimida únicas garantem nenhuma delaminação e parede de buraco limpa. A ordem de perfuração deve ser ajustada às diferenças entre os materiais, ou seja, a seção rígida é perfurada com velocidade normal e taxas de alimentação, flexível com diferentes.

Processo de laminação

Laminação é o processo de conversão de camadas em um PCB rígido-flexível O processo requer um controle fino da temperatura e da pressão tipicamente a 170-200 ° C com 200-400 PSI de pressão. A duração do ciclo de laminação varia entre 60 e 120 minutos com base na complexidade do empilhamento.

Os processos de laminação sequencial permitem aos fabricantes fabricar progressivamente estruturas de interconexão de alta densidade (HDI), como vias cegas e vias enterradas, que colocam menos tensão sobre materiais fluíveis. A laminação da prensa a vácuo extrai o ar entre camadas, permitindo uma ligação uniforme entre camadas de placa adjacentes dentro de todo o painel laminado.

Imagem e gravação

Os padrões de circuito são definidos por processos fotolitográficos com incrível precisão. Os equipamentos de manuseio para a aplicação de fotoresistência de filme seco em substratos flexíveis devem ser projetados para transportar o material sem induzir rugas ou capturar ar. Os sistemas de exposição devem ser projetados para lidar com diferentes espessuras de substrato nas seções rígidas e flexíveis.

Remoção seletiva de cobre indesejado, mantendo traços de circuito. A química de gravação otimizada garante taxas de dissolução homogêneas para diferentes tipos de substratos. Os PCBs bem feitos podem tolerar um desvio de largura de até 10% do seu valor nominal.

Revestimento e acabamento de superfície

O chapeamento eletrôlico é empregado para depositar uma fina camada de cobre nos buracos perfurados e sobre as características da superfície. O controle da densidade de corrente também é muito importante em PCB rígido-flexível fabricação, a razão para isso é os padrões de condutores variados e material de substrato variado nesses conjuntos. Espessura típica de chapa de 20-40 μm (espessura típica de chapa de orifícios atravessadores).

As soluções de acabamento de superfície incluem ENIG (Electroless Nickel Immersion Gold), HASL (Hot Air Solder Leveling) e OSP (Organic Solderability Preservative). Todos os acabamentos têm benefícios diferentes, no entanto, a ENIG tem uma soldabilidade e resistência à corrosão excepcionais para aplicações de alta confiabilidade. Controle de Qualidade e Testes

Teste Elétrico

A integridade elétrica e a funcionalidade dos circuitos são confirmadas por testes elétricos completos. O equipamento de teste automatizado (ATE) para testes de continuidade, isolamento e impedância. O teste elctricial de 100% é necessário de acordo com o padrão da indústria se PCB rígido-flexível produto para aplicações críticas.

Teste em circuito (TIC) e teste de sonda voadora podem ser usados para testar PCB rígido-flexível . O projeto do dispositivo de teste tem que considerar as peças flexíveis e também fornecer bons contatos elétricos.

Teste mecânico

O teste de flexibilidade confirma que a peça flexível é robusta em seu ambiente de uso. Os protocolos de teste padrão são baseados em ângulos/frequências de dobra dentro da aplicação. Especificações típicas são ciclos de curva de sobrevivência de 100K a 1M dependendo da aplicação.

A resistência à casca determina a adesão entre camadas e bons valores são geralmente superiores a 1,0 N/mm para transições rígidas a flexíveis. Os testes ambientais submetem os conjuntos a ciclos de temperatura, exposição à umidade e choque térmico.

O PCB rígido-flexível A fabricação suporta novas tecnologias, incluindo componentes incorporados, vias cegas e enterradas e HDI (High Density Interconnect). Essas melhorias exigem ferramentas especiais e habilidades de processamento que só podem ser encontradas por um fornecedor líder de serviços de fabricantes. Os projetos flexíveis rígidos avançados podem reduzir o volume total do sistema em 60% em comparação com as soluções tradicionais de placas rígidas emparelhadas com interconexões de cabos, de acordo com estatísticas dos líderes do setor. Esta poupança de espaço continua a impulsionar a adoção em uma variedade de aplicações e mercados.

PCB rígido-flexível A tecnologia requer uma excelente precisão, equipamentos especiais e um enorme know-how no processo. O melhor desempenho e fabricabilidade de um circuito flexível podem ser alcançados através da estreita cooperação de equipes de fabricação experientes e engenheiros de design flexível. Com os sistemas eletrônicos se movendo cada vez mais em direção a tamanhos menores e com mais recursos, PCB rígido-flexível soluções se tornarão um elemento cada vez mais crítico no desenvolvimento de produtos de próxima geração.