-

Envie-nos um e-mailsales@efpcb.com

-

Localização da EmpresaShenzhen, Guangdong, China

-

+86-755-23724206Ligue para nós

Contagem de camadas: 4 camadas

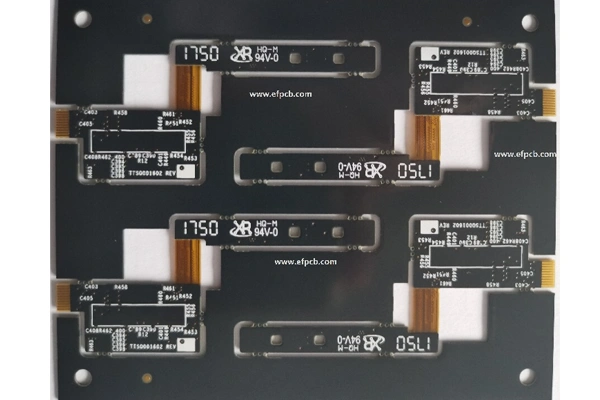

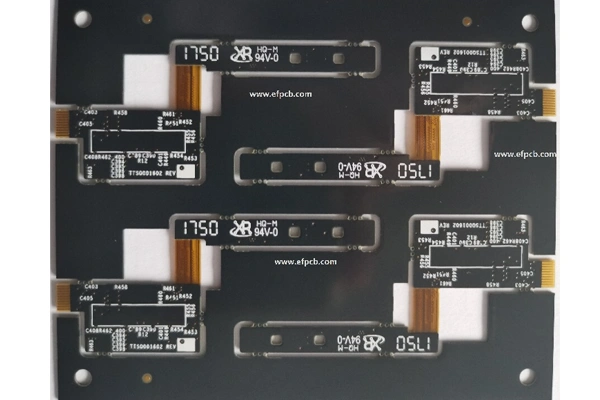

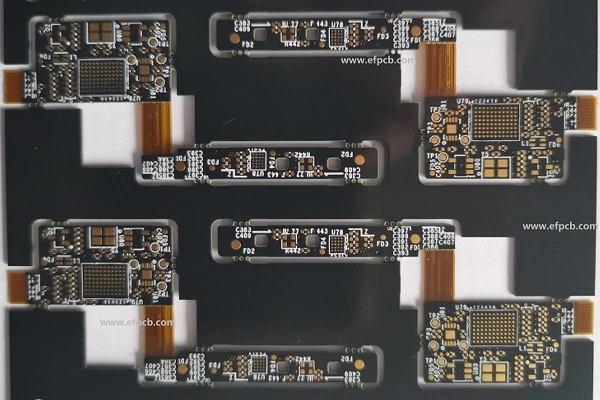

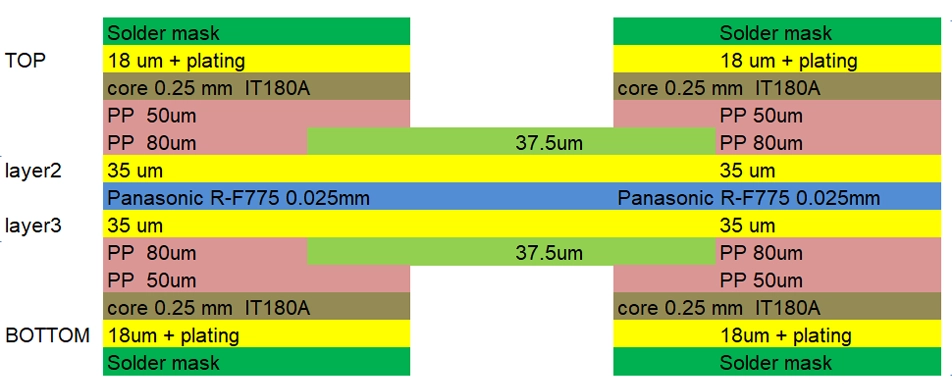

Material: FR4 IT180A, alta TG + 1mil PI, 1.00mm, 1 OZ para toda a camada

Pegada mínima: 3,5 mil

Espaço mínimo (lacuna): 3,5 mil

Buraco mínimo: 0,20 mm

Superfície acabada: ENIG

Tamanho do painel: 128 * 148mm / 4up

A versatilidade do circuito flex, combinada com a crescente complexidade da eletrônica de hoje, levou a uma maior demanda por PCB rígido-flexível com controle de impedância. Tais empilhamentos de última geração são indispensáveis para aplicações de alta frequência, como dispositivos de comunicação 5G, sistemas IoT e equipamentos médicos onde a integridade do sinal é primordial. Para alcançar com sucesso o controle de impedância apertado em PCB rígido-flexível fabricação, é essencial ter uma compreensão detalhada dos materiais e processos de fabricação, bem como o design otimizações. Neste artigo, vamos passar pelo processo passo a passo de fabricação um controle de impedância PCB rígido-flexível e ao longo do caminho, destacando os pontos importantes para os fabricantes.

O controle de impedância é a manutenção de impedância elétrica consistente nas linhas de transmissão de um PCB . Em circuitos de alta velocidade, os sinais estão viajando em frequências onde impedâncias incompatíveis produzindo reflexos, perda de sinal, irradiando EMI e causando sinais para EMI.

Rígido circuitos impressos flexíveis fornecer a excelente escolha de proteção mecânica de PCBs rígidos, adicionando a versatilidade de circuitos impressos flexíveis o que os torna ideais para aplicações que precisam de controle de impedância e outros requisitos críticos. Os fabricantes têm que garantir que a impedância do rastro dentro do PCB é perfeitamente adaptado aos requisitos do sistema, e isso é normalmente feito através do material adequado seleção, design de empilhamento e controle de processo.

Materiais do Substrato

A escolha do material é a base para o controle da impedância no rígido circuitos impressos flexíveis Os fabricantes geralmente aplicam poliimida para as camadas flexíveis devido às suas características elétricas superiores e estabilidade térmica. Camadas rígidas são normalmente construídas de material FR4, mas para aplicações de alta frequência, materiais de baixa perda como Rogers ou PTFE podem ser necessários.

O Dk e Df do materiais têm um impacto significativo na impedância. Por exemplo, Quanto menor o Dk, mais rápido os sinais se propagam e quanto menor o Df, menor a perda de sinal. É bem entendido que Dk na faixa de 3,0 a 3,5 é lugar comum para projetos controlados por impedância. "

Empilhamento de Camada

O design de empilhamento de camadas é um elemento vital para alcançar o controle de impedância. Os produtores precisam especificar com precisão as camadas flexíveis rígidas, o número de sinais e camadas de terra, e a espessura dos materiais dielétricos.

Geometria de traça construlhada: Como a largura, a espessura (altura) e o espaçamento das traças afetam a impedância.

Planos de referência: as camadas de sinal são empilhadas com planos de terra ou potência para fornecer impedância uniforme.

Espessura dielétrica: a distância entre a camada de sinal e o plano de referência deve ser ajustado para satisfazer os requisitos de impedância.

Ferramentas de simulação (por exemplo, Ansys, polar SI9000) são amplamente aplicados para simular e prever a impedância na fase de projeto.

Fases de pré-produção

O PCB rígido-flexível o projeto é revisado rigorosamente antes da produção para satisfazer as especificações de impedância. Software líder da indústria é empregado para o cálculo de larguras de rastro / fio, espaçamento e pilhas.

Após a conclusão do projeto, as ferramentas fotográficas são feitas para cada camada. Estas ferramentas fotográficas serão usadas efetivamente nos procedimentos de imagem e gravação para ter os padrões de rastreamento exatos.

Imagem e gravação

A imagem separa os padrões de circuito no camadas de cobre. Um photoresist de filme seco é laminado no cobre, o padrões traços desejados são expostos por UV.

Uma vez que o PCB é imagem, o cobre exposto é gravado químicamente, então o que ficou são os vestígios que fazem o circuito para que PCB e o processo de fabricação deve ser estreitamente controlado em nesta fase de produção, porque pequenas mudanças na largura da traça e no espaçamento podem afetar a impedância.

Laminação

As camadas rígidas e flexíveis são laminado (ligado) em um PCB rígido-flexível com o uso de calor e pressão. No controle de impedância, o fabricante deve manter uma espessura dielétrica uniforme entre as camadas, pois as não-uniformidades podem resultar em incompatibilidades de impedância.

A laminação sequencial é tipicamente empregado para padrões complexos de camadas múltiplas. Para cada ciclo de laminação deve ser observado com o olho de um falcão para evitar distorção ou deslocamento, o que poderia levar a mudanças de impedância.

Perfuração e chapamento

Após a laminação, os buracos são perfurados para vias e através do buraco componentes. Para alcançar excelente qualidade, perfuração mecânica tradicional e perfuração a laser são usados juntas, especialmente quando as microvias são perfuradas em projetos de alta densidade.

Primeiro, o chapeamento é realizado para depositar uma fina camada de cobre na parede dos buracos para estabelecer a conexão elétrica entre as diferentes camadas de O buraco. A espessura do cobre chapado deve ser controlada com precisão, e pode afetar a impedância da linha de transmissão.

Acabamento de superfície e máscara de solda

Traços de cobre são protegidos de oxidação e um acabamento superficial melhora a soldabilidade. Acabados típicos usados no controle de impedância placas rígidas flex são ENIG (Electroless Nickel Immersion Gold) e prata de imersão, que fornecem uma superfície plana e desempenho previsível para sinais de alta frequência. Uma máscara de solda de insolação é então colocada sobre os traços para mantê-los isolados uns dos outros e para evitar a ponte de solda durante a montagem. Deve haver também não haverá efeito da máscara de solda sobre a impedância das traças de impedância controladas.

Teste e Garantia de Qualidade

Teste de Impedância

Para testar que o PCB rígido-flexível meets a impedância solicitada, o teste dos fabricantes em PCB rígido-flexível por Time Domain Reflectometry (TDR) ou analisador de rede aeroespacial. Estes instrumentos amostram a impedância das linhas de transmissão e localizar onde as incompatibilidades de impedância ou reflexões podem ocorrer.

Ensaios Elétricos e Mecânicos

Juntamente com o teste elétrico de impedância, o PCB rígido-flexível é testado eletricamente para a continuidade e para falhas como shorts ou aberturas. Eles também são submetidos teste de flexão para determinar se as áreas flexíveis podem resistir à flexão recorrente sem ter um efeito na funcionalidade.

As normas industriais devem ser cumpridas por parte do fabricante, por exemplo, IPC-6013 para circuitos impressos flexíveis ou IPC-2141 para controle de impedância. Eles fornecem especificações para os materiais, design, e procedimentos de teste que permitem um desempenho confiável em ambientes de alta tensão.

Problemas de impedância controlada PCB rígido-flexível produção

Para ter uma impedância finamente controlada em PCB rígido-flexível Não é um trabalho fácil e necessidade alto conhecimento e equipamento avançado de instalações. Alguns dos principais desafios incluem:

Variabilidade do material: as diferenças nas propriedades dielétricas entre substratos rígidos e flexíveis podem apresentar problemas para o controle da impedância.

Geometria do rastro: Mantenha a largura do rastro e o espaçamento uniformes sobre as porções rígidas e flexíveis.

Controle do processo: gravação, laminação e chapagem Variações de processo podem causar variação de impedância.

Para enfrentar esses desafios, é importante trabalhar com um fabricante comprovado com experiência em controle de impedância PCB rígido-flexível fabricação.

O mercado de controle rígido de impedância circuitos impressos flexíveis está se expandindo em um ritmo rápido à medida que as indústrias estão atingindo o limite máximo de eletrônica de alta velocidade e alta frequência. A fabricação dessas placas sofisticadas requer cuidadosa consideração da seleção de materiais, design e controles de processo. Boards ocorre:

Ao fazer parcerias com fabricantes especializados, as organizações podem garantir que sua rígida circuitos impressos flexíveis aderir à barra alta para a integridade do sinal, confiabilidade, e desempenho.

Quando abordado corretamente, o controle de impedância rígido circuitos impressos flexíveis têm o potencial de galopear em novas aplicações terrestres desconhecidas levando a dispositivos eletrônicos menores, mais rápidos e mais eficientes e assim por diante.