-

Envie-nos um e-mailsales@efpcb.com

-

Localização da EmpresaShenzhen, Guangdong, China

-

+86-755-23724206Ligue para nós

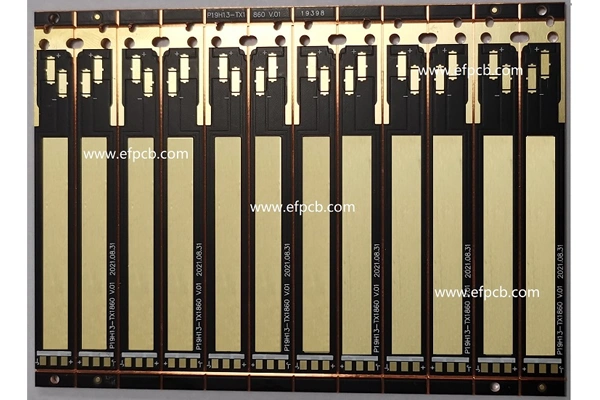

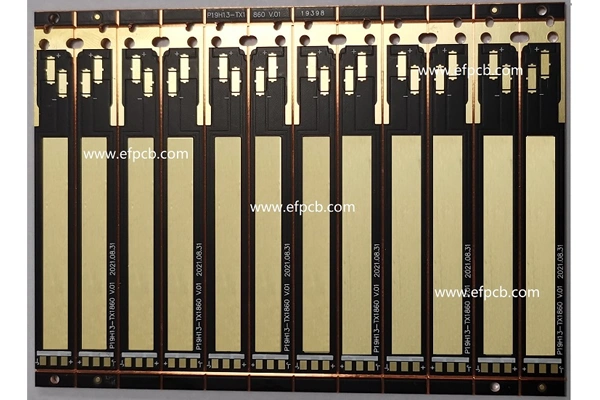

Número de peça: M0115360179C

Contagem de camadas: 1 camada Núcleo de metal PCB

Material: Núcleo de cobre, 1.0mm, 1 OZ, 5.0 W / M * K

Pegada mínima: 20 mil

Espaço mínimo (lacuna): 25 mil

Buraco mínimo: 3.0mm

Superfície acabada: ENIG

Tamanho do painel: 258 * 188mm / 12up

Características: MCPCB, núcleo de cobre PCB

Como fazer o núcleo de cobre PCB ?

Introdução do núcleo de cobre PCB Tecnologia

Núcleo de cobre PCB é amplamente utilizado em aplicações eletrônicas de alto desempenho, pois oferece excelente condutividade térmica e confiabilidade. Núcleo de cobre PCB é um tipo especial de placa de circuito que usa cobre para o núcleo em vez do núcleo tradicional FR4 ou alumínio, pode melhorar muito a dissipação de calor e facilitar a miniaturização de produtos eletrônicos. De acordo com um relatório do IPC de 2023, a condutividade térmica do núcleo de cobre PCB pode ser tão alto quanto 400 W/mK, o que é um nível mais alto do que a condutância térmica de placas FR4 padrão com valor de 0,25 W/mK. Esta característica única permite que o sistema de núcleo de cobre PCB ser a melhor escolha para iluminação LED, eletrônica de potência, automóveis e aplicações aeroespaciais.

Núcleo de cobre PCB Processo

Preparação de materiais

A produção de núcleo de cobre PCB começa com a compra das folhas de cobre de alta pureza, com espessura geralmente varia entre 1,0mm a 3,0mm. O cobre é o espalhador de calor e o núcleo mecânico do PCB A superfície da base de cobre é tratada para estar livre de óxidos e sujeira, e para uma boa adesão às seguintes camadas durante a laminação.

Laminação e aplicação da camada dielétrica

Um processo crítico no núcleo de cobre PCB A produção é a deposição da camada dielétrica. Este material isolante, um polímero de alto desempenho ou cerâmica na maioria dos casos, é laminado ao núcleo de cobre por avançados processos de laminação a vácuo. Isso garante espessura consistente, baixo conteúdo de vazio e alta resistência à ligação. A integridade dielétrica é tão importante que os padrões da indústria, como IPC-6012D, o ditam dessa forma, porque desempenha um papel no desempenho elétrico e confiabilidade do núcleo de cobre. PCB .

Transferência de imagem de circuito

Depois que a camada dielétrica é depositada, uma folha de folha de cobre é laminada sobre ela. O padrão de circuito a ser formado na folha de cobre é colocado por fotolitografia. Uma resistência fotosenitiva é revestida, exposta através de uma máscara à luz UV e desenvolvida em faixas de resistência revelando os traços do circuito. Esta é uma fase essencial para a formação dos caminhos elétricos do núcleo de cobre PCB .

Gravação e Limpeza

A folha de cobre exposta é então gravada com produtos químicos, como cloreto férrico ou persulfato de amônio, para remover químicamente o cobre desprotegido e deixar o padrão de circuito projetado. A placa é limpa cuidadosamente após o processo de gravação para remover o agente retardante e os materiais de reação. Isso garante que o núcleo de cobre PCB pode ter boa integridade elétrica e qualidade da superfície.

Perfuração e Metalização

Vias e furos para montagem de componentes e tratamento paralelo podem ser perfurados por brocas de precisão. Para um núcleo de cobre PCB a via de metalização é tratada separadamente, uma vez que o núcleo de cobre pode servir como plano de aterragem ou dissipador de calor. Processos sofisticados, como a limpeza por plasma e a deposição de cobre sem eletricidade, são usados para fornecer contatos elétricos e vias térmicas confiáveis.

Máscara de solda e aplicação de serigrafia

Aplicação da máscara de solda A fim de proteger os traços do circuito e evitar pontes de solda ao montar uma máscara de solda é aplicada. A camada de serigrafia fornece rótulos e marcações de componentes para facilitar a montagem e manutenção. Máscara de solda de alta temperatura são geralmente aplicados no núcleo de cobre PCB para aplicação de alta temperatura.

Acabamento de superfície

Para melhorar a soldabilidade e evitar a oxidação, uma série de acabamentos de superfície são usados, incluindo ENIG (Electroless Nickel Immersion Gold), OSP (conservante de soldabilidade orgânica), HASL (Hot Air Solder Leveling). A seleção do acabamento é baseada na aplicação e no requisito de desempenho do núcleo de cobre PCB .

Inspeção e teste finais

Uma série de testes e inspeções são rigorosos para verificar o núcleo de cobre PCB Está bem dentro da especificação. AOI, testes de raios-X e testes de ciclo térmico verificam o circuito, a adesão da camada e o desempenho térmico. Testes de choque térmico e elétricos de acordo com as normas UL devem estabelecer que o núcleo de cobre PCB é mais confiável, provando que é a melhor escolha para aplicações em ambientes duros.

Características e usos do núcleo de cobre PCB

Núcleo de cobre PCB fornece desempenho térmico, elétrico e mecânico superior. A capacidade de espalhamento de calor resulta em maiores densidades de potência, maior vida útil dos componentes e menor probabilidade de falha térmica. Os principais produtores de eletrônica de potência dizem que a confiabilidade do dispositivo melhora de 15 a 30% ao usar o núcleo de cobre PCB .

Núcleo de cobre PCB produtos são frequentemente usados em módulos de iluminação LED, unidades de controle de potência automotiva, amplificadores RF, aviônica aeroespacial, etc. Esta tecnologia desempenhará um papel fundamental na gestão térmica eletrônica de próxima geração tanto para o desempenho quanto para a segurança.

Conclusão

Fabricação de núcleo de cobre PCB é um processamento complexo de ciência de materiais, engenharia aeroespacial e controle de qualidade. Suas características excepcionais permitem o núcleo de cobre PCB para atender às exigências cada vez mais exigentes da eletrônica moderna sujeita a questões térmicas e de confiabilidade. Com a crescente demanda por dispositivos de alto desempenho, a importância do núcleo de cobre PCB continuará a crescer e moldar a inovação no futuro da concepção e fabricação eletrônica.