HDI'nin baskılı devre kartı tasarımı Kapsamlı Kılavuz: 2025'te Yüksek Yoğunluklu Birbirine Bağlantı Teknolojisini Üstürlemek

Yüksek Yoğunluklu Bağlantı (HDI) basılı devre kartları, çağdaş elektronik üretiminin ön planındadır ve yeni nesil çok küçük form faktörleri ve yüksek performanslı cihazları sağlar. Tüketici elektronikleri artan işlevsellikle daha da miniatürleştikçe, HDI baskılı devre kartı tasarımı Şimdi akıllı telefonlar, tabletler, giyilebilir cihazlar ve yüksek kaliteli bilgisayar sistemlerinde uygulamalar tasarlayan mühendisler için bir gereksinimdir.

MarketsandMarkets araştırmasına göre dünya çapında HDI baskılı devre kartı Pazar, 2024 yılında 16,2 milyar dolar seviyesinde duruyor ve 2029 yılına kadar 24,8 milyar dolara ulaşması bekleniyor. Bu meteorik artış, HDI'nin ne kadar önemli olduğunu gösteriyor baskılı devre kartı tasarımı gelişmiş elektronikte hale geliyor, sürekli küçülüyor PCB gayrimenkul ve artan performans talepleri geleneksel uzamak PCB teknolojileri kırılma noktasına kadar.

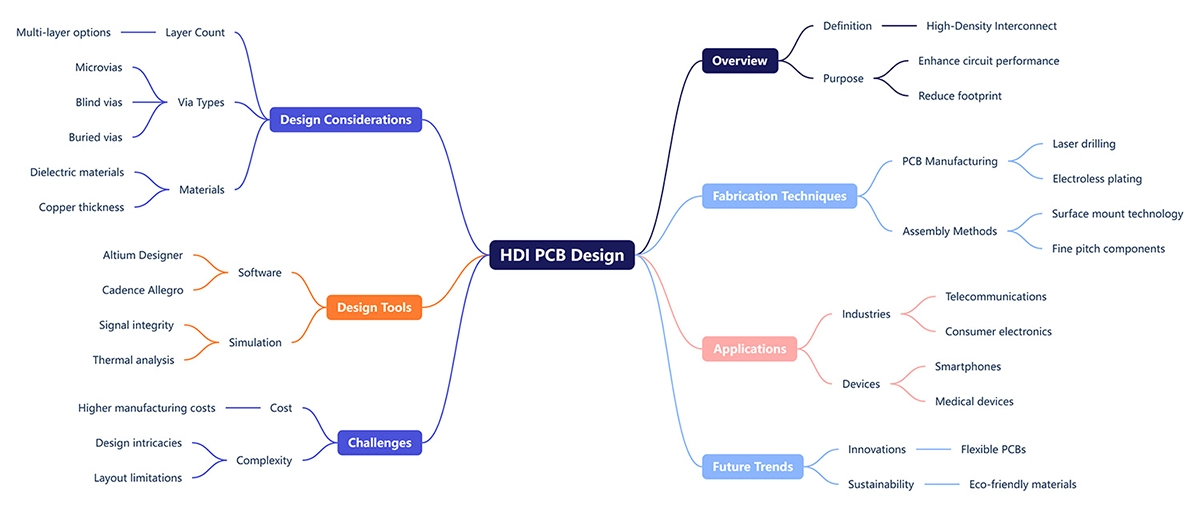

Anlayış HDI baskılı devre kartı Teknoloji Temelleri

HDI'nin baskılı devre kartı tasarımı Geleneksel olarak çok farklıdır baskılı devre kartı tasarımı daha yüksek devre yoğunluğu için mikrovialar, gömülmüş vialar ve kör vialar uygulamasıyla. Kartlar genellikle 25 mikrometrelik iz genişliklerine ve 50 mikrometrelik çaplara sahiptir, geleneksel PCB'lerde 100 mikrometrelik izler ve 200 mikrometrelik vialar nadirdir.

Bu süreç, tasarımcıların çekirdek altyapının her iki tarafında da birden fazla birikme katmanı kullanarak daha fazla at gücünü daha sıkı ayak izlerine sokmalarını sağlar. Şimdi 20 katman tasarlamak mümkün HDI baskılı devre kartı standart 8 katmanın kalınlığına benzer PCB Bu tür yoğunluk artışları, modifiye edilmiş epoksi reçineleri ve olağanüstü elektrik özellikleri ve termal istikrarı olan poliimid filmler gibi yeni malzemeler yoluyla mümkün hale getirilmektedir.

HDI'nin tipik tanımlayıcı özellikleri baskılı devre kartı tasarımı via-in-pad teknolojisi içerir, bileşenlerin doğrudan vias üzerine yerleştirilmesi için tezgah üzerinde savaşmasını sağlar ve farklı katmanların aynı anda yerine artışlı olarak eklendiği sıralı oluşum yapısı. Bu yetenekler, diğer türlerdeki 50-70 bağlantıların aksine, inçkare başına 130 bağlantının çok daha fazla yönlendirme yoğunluğuna izin verir.

Üretim Teknolojisi Süreci HDI baskılı devre kartı

HDI üretimi baskılı devre kartı tasarımı Gelişmiş sıralı birikim teknolojisi içerir, her ayrıntının kontrolü gereklidir. Bu akış, tasarımcıların düzenlemelerini yüksek verim ve güvenilirlik için özelleştirmeleri için önemlidir.

Substrat Hazırlama ve Çekirdek İşleme

Süreç, özellikle HDI uygulamaları için geliştirilen mükemmel kaliteli bir çekirdek malzemesinin hazırlanmasıyla başlar. Substrat malzemesi genellikle 3.2 ila 4.5 arasında değişen dielektrik sabit kontrol edilen düşük kayıp dielektriktir. Yüksek kaliteli HDI kullanımı durumunda baskılı devre kartı tasarımı Gömülü bileşenler veya boşluklar da dahil olmak üzere substratlar bileşen yoğunluğunu artırmak için kullanılabilir. Ana işleme, sondaj, kaplama ve taban katmanlarını, ince tekniklerle benzer montaj prosedürleri ile şekillendirmekten oluşur. PCB İle. HDI baskılı devre kartı Bununla birlikte, toleranslar ±12.5 mikron bir matkap toleransı ve ±10% bakır kalınlık toleransı ile çok daha sıkı olmalıdır. Bu aralıklar, sonraki birikme seviyelerinde güvenilir viaların oluşumunu sağlar.

Sürekli Yapım Katmanı İnşaatı

Ve söz geldiğinde HDI baskılı devre kartı Üretim, sürecin kalbi, bir-bir katmanların eklenmesi yoluyla sıralı laminasyon birikimidir. Her birikim katmanında, genellikle 3-5 mil kalınlığında olan prepreg malzemeleri. Onlar yerleştirilmek için kullanılır ve daha sonra bakır folyo laminasyonu önceden belirlenmiş sıcaklık ve basınç ile gerçekleştirilir.

Laminasyon işlemleri sırasında sıcaklıklar genellikle 130 ila 260 ° C arasındadır ve 300 ila 400 PSI arasındaki basınçlar korunur. Sertleşme, delaminasyonu önlemek ve katmanlar arasında iyi bir bağlantı elde etmek için dikkatli bir şekilde kontrol edilmelidir. Vakumlu destekli laminasyon, boşluk içermeyen ve modern tabaka kalınlığını sağlar HDI baskılı devre kartı üretim .

Mikroviya Formasyon Teknolojileri

Üretimde çeşitli zorluklar arasında HDI baskılı devre kartı mikroviya sondaj en önemlilerinden biridir. Bu süreci kontrol eden üç ana teknoloji vardır: lazer delme, mekanik delme ve plazma kazma. CO2 veya UV lazerlerle lazer delme, HDI'de mikroviya oluşturulmasının% 85'inden sorumludur. baskılı devre kartı tasarımı Arenalar.

Yaklaşık 10,6 mikrometrelik ultrakırmızı frekanslarda CO2 lazer delme, dielektrik katmanlar gibi organikleri ablasyon için kullanılır, ancak bakır katmanları değişmez bırakılır. Bu seçicilik, belli katman çiftleri tarafından bağlanan kör viaların doğru derinliklerine izin verir. 355 nanometredeki UV lazerler, performans fırsatları yoluyla 75 mikron altında sağlar.

Lazer delme sürecinin optimizasyonu, darbe enerjisinin, tekrarlama hızının ve ışın odağının dikkatli bir parametre ayarına ihtiyaç duyar. Standart parametreler için HDI baskılı devre kartı uygulamalar 1-10kHz tekrarlama hızlarında 0.1-0.5mJ arasındaki darbe enerjileridir. Bu koşullar, saniyede 200-500 delik oluşum hızları ve ±5 mikron içindeki delik boyutunun doğruluğu ile gerçekleştirilir.

Metallizasyon ve Kaplama Sürecileri

Formasyon yoluyla sonra, HDI baskılı devre kartı tasarımı üretim, istikrarlı elektrik bağlantıları sağlamak için özel metalizasyon teknikleri gerektirir. Reçini duvarlar üzerinden çıkarmak ve bakır yapışmasını arttırmak için permanganat çözümleri veya desmearing için plazma gibi tedaviler.

İlk iletken katmanın birikimi, genellikle 0,2 ila 0. 5 µm ve 15 ila 25 µm arasındaki son kalınlığına sahip bir elektrolitik bakır kaplama. Kaplama ayrıca bütün boyutlar ve yön oranları aracılığıyla kalınlığın tutarlı bir dağıtımını sunmalıdır, bunlar HDI'de çok farklıdır baskılı devre kartı tasarımı kullanır.

Doldurulmuş Vias – Çok mu yoksa az mı? Modern HDI baskılı devre kartı tasarımı genellikle iletken veya iletken olmayan malzemeler ile dolu vias kullanır. İletken dolum bakır macun veya yüksek gümüş dolu epoksi kullanırken, iletken olmayan dolum daha fazla işleme için düzenlenebilecek özel reçineler kullanır. Bu yapı (VIP) via-in-pad yapısını ve yüksek güç sistemlerinde geliştirilmiş termal yönetimi sağlar.

desen oluşumu ve kazma

HDI'de baskılı devre kartı tasarımı devre deseni şekillendirme ince çizgi geometrileri oluşturabilecek yüksek seviyede bir fotolitografi aracı gerektirir. Tipik olarak bakır kalınlığına ve gerekli hat genişliğine bağlı olarak 15-40 mikrometre kalınlığında kuru film fotorezist kullanılır.

Maruz sistemlerinin çözünürlük yetenekleri 10 mikrometre veya daha az olmalıdır ve katmanlar arasındaki hizalama doğruluğu +5 mikrometre olmalıdır. HDI Süreci baskılı devre kartı tasarımı Bugün üretim, bugün PCB endüstri, fotoğraf maskelerine ihtiyaç duymayan ve daha fazla hassasiyete ve daha hızlı üretime yol açan doğrudan görüntüleme sistemlerinden faydalanır.

İstenmeyen bakır kazma sırasında çıkarılırken istenilen devre desenleri korunur. Alkali kazıcılar, genellikle bakır klorür veya ferrik klorür, kontrollü sıcaklıkta, konsantrasyonda ve sprey basıncında kullanılır. Çizgi genişliği kontrolünün eşitliğini sağlamak ve alttaki kesimi en aza indirmek için kazma hızları en iyi şekilde ayarlanmalıdır.

Yüzey Bitirme ve Son İşleme

HDI baskılı devre kartı üretim Açık bakırı korumak ve lehimlemeyi mümkün hale getirmek için hizmet veren yüzey bitirme işlemleriyle biter. Yaygın bitirmeler Elektrolsız Nikel Daldırma Altın (ENIG), Daldırma Gümüş ve Organik Lehimli Koruyucudur (OSP).

Altın CSC, ince pitch uygulamaları için en uygun bitirme işlemi olan ENIG tarafından yaklaşık 3-6 mu m nikelde 0,05 ile 0,2 mu arasındaki bir kalınlığa ulaşır. Bu kurşun kaplaması iyi bir lehim ve tel bağlantısına sahiptir ve depolamaya dayanıklıdır. Süreç, eklem güvenilirliğini azaltabilecek siyah yastık kusurlarını ortadan kaldırmak için banyo kimyası ve sıcaklığının ince bir kontrolle bakımını içerir.

Son işlemeden sonra, birimler, tipik olarak çok yoğun test noktası sayısına ulaşabilecek uçan prob veya tırnak yatağı fikstürleri ile elektriksel olarak test edilir. HDI baskılı devre kartı paket tasarımı tarzına karşı. AOI sistemi, montajda arıza neden olabilecek maksimum ve minimum boyutları ve kusurları onaylamalıdır.

Kalite Kontrol ve Test Protokolleri

Yüksek yoğunluklu bağlayıcı PCB düzen üretimi üretim sürecinde sıkı kalite kontrolü gerektirir. İstatistiksel süreç kontrolü, boyut dağılımı, bakır kalınlığı ve eşitliği ve boyutlar gibi kritik parametreleri izlemek için kullanılır. Tipik kontrol sınırları, çapın nominalden ±% 10'dan fazla değişmesine izin vermez veya bakır ağırlığı ±% 15'tir.

HDI baskılı devre kartı tasarım güvenilirlik test protokolleri termal döngü, titreşim testi ve kontrollü sıcaklık ve nem ile hızlandırılmış yaşlanma. Bu testler, sıralı oluşum sürecinin son kullanım uygulamalarında yaşanan bu stresleri tolere edebileceğini doğruluyor.

Gelecek Trendler ve Yenilikler

HDI tasarımı, gömülü bileşen teknolojisi, iletken izlerin 3D baskısı ve üstün termal ve elektrik özelliklerine sahip gelişmiş malzemeler gibi yeniliklerle daha da ilerliyor. Bu gelişmeler, elektroniklerin miniatürleşmesi ve işlevselliğinin yeni yüksekliklere ulaşmaya hazır olduğunu göstermektedir.

Endüstri araştırmasına göre yeni nesilde donatılmış yapay zeka olacak HDI baskılı devre kartı otomatik yönlendirme optimizasyonu ve öngörücü kalite kontrolünü elde etmek için. Bu gelişmeler, devre paketleme yoğunluğu ve performansının yeni seviyeleri tanıtırken üretim verimliliğini arttırmaya devam edecek.

HDI için Sık Sorulan Sorular baskılı devre kartı tasarımı

HDI'de elde edilebilecek en küçük VIA nedir? baskılı devre kartı tasarımı Bugün mi?

Kabul edilebilir en küçük bütün çapı şu anda yaklaşık 50 (ve bazı uzman işlemlerde 25) mikrometredir. Bununla birlikte, 75-100 mikrometrelik vialar üretim HDI'de daha tipiktir. baskılı devre kartı tasarımı güvenilirlik ve verim nedenleri için.

HDI'de maksimum nedir? baskılı devre kartı tasarımı İnşaat katmanları hakkında?

Bugün, HDI baskılı devre kartı tasarımı Çekirdeğin her tarafında 6 katmana kadar oluşumu destekler, bu da toplam 20+ katmana sahip tahtalara neden olur. Bununla birlikte, maliyet ve karmaşıklıkla uzlaşmak için çoğu ticari uygulamada taraf başına 2-4 katman birikimi kullanılır.

HDI ne yapıyor baskılı devre kartı tasarımı Maliyet vs. düzenli PCB ?

HDI'nin baskılı devre kartı tasarımı ususally benzer geleneksel yaklaşık 2-5 kat daha yüksektir PCB Belirli hammaddelerin elde edilmesi ve belirli ekipmanların kullanımı olarak tahtalar. Ancak ek maliyet genellikle daha düşük montaj maliyetine ve daha iyi ürün performansına karşı ticaret edilir.

HDI için takip edilecek tasarım kuralları nelerdir? baskılı devre kartı tasarımı Bu başarılı mı?

Anahtar tasarım kuralları, en az 50 μm iz genişliği, en az 100 μm aralık ve film devre hatlarında akut açılardan kaçınmaktır. Sinyal Bütünlüğü - Yükleme ve impedansı kontrolü de aynı derecede kritiktir.

Termal tasarım HDI tarafından nasıl etkilenir baskılı devre kartı tasarımı ?

HDI baskılı devre kartı tasarımlar, daha yüksek bakır konsantrasyonlarının yanı sıra termal vialar kullanarak termal yönetime yardımcı olabilir. Ancak ince dielektrik katmanların ve yüksek bileşen yoğunluğunun varlığı da termal sorunlara yol açabilir ve düzenlemelerin termal modelleme ve optimizasyonunda dikkate alınmalıdır.

İyi yönetilmiş HDI baskılı devre kartı tasarımı üretim teknolojisi bugün elektronik endüstrisinde çok önemli bir rekabet avantajıdır. Küçük ürünlerde giderek daha fazla özellik gerektiren cihazlarla, bu gelişmiş üretim adımları hakkında bilgi başarılı ürün geliştirme ve pazar liderliği için kritiktir.

Artık yok

- 1baskılı devre kartı Tam Kılavuz (2024)

- 2HDI baskılı devre kartı Pazar Görünümü 2025: Gelecek Perspektifler, Büyüme Analizi ve Yenilikler

- 3Ultra nedir HDI baskılı devre kartı ?

- 4Çok Katmanlı Sert- esnek PCB : PCB Yapılar Aracılığıyla Kör / Gömülen Yenilikler

- 5IPC 4761 Tip VII Via in Pad nedir? PCB ?

- 6Dinamik Esnek VS Statik Bükme esnek PCB Tasarım

- 7İlk 10 IC alt tabakası Üreticiler (2024)

- 8İlk 10 esnek PCB Fabrikalar 2025

- 9PAD'de neler var PCB ?

- 10HDI'de Çapraz Konuşma ve Impedans Kesinliklerini Azaltmak baskılı devre kartı tasarımı

- Skype: shawnwang2006

- Telefon: +86-755-23724206

- E-posta: sales@efpcb.com

- Hızlı İletişim