HDI電路板設計綜合指南:2025年掌握高密度互連科技

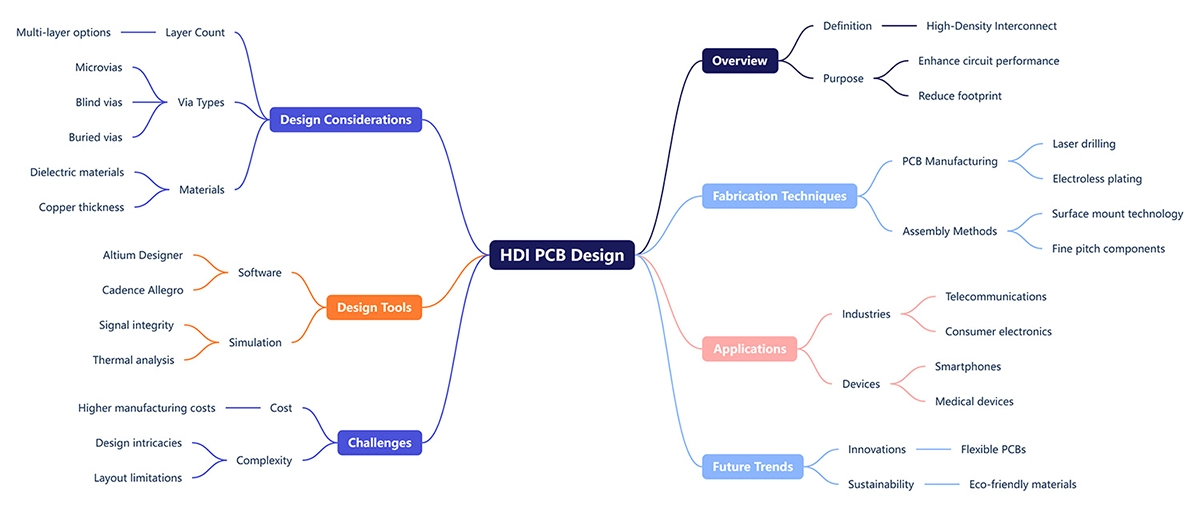

高密度互連(HDI)印刷電路板處於當代電子製造的最前沿,能够實現下一代非常小的外形尺寸和高性能器件。 隨著消費電子產品隨著功能的新增而進一步小型化,HDI電路板設計現在,這是設計智能手機、平板電腦、可穿戴設備和高端計算系統應用程序的工程師的要求。

根據MarketsandMarkets的研究,全球HDI基板2024年,市場規模為162億美元,預計到2029年將增長到248億美元。 這種快速增長表明了高密度互連的重要性電路板設計正變得越來越先進的電子產品,不斷萎縮印刷電路板房地產和日益增長的效能需求拓展了傳統印刷電路板科技突破點。

理解HDI基板科技基礎

HDI電路板設計 與傳統大不相同電路板設計通過其微孔、埋孔和盲孔的應用,實現了更高的電路密度。 這些電路板的跡線寬度通常為25微米,通孔直徑為50微米,而在傳統的PCB中,100微米的跡線和200微米的通孔很少見。

該工藝允許設計人員通過在覈心基板的兩側使用多個堆積層,將更多的馬力塞進更緊湊的占地面積中。 現在可以設計一個20層的HDI基板厚度與標準8層相似印刷電路板通過改性環氧樹脂和具有出色電特性和熱穩定性的聚醯亞胺薄膜等新材料,可以實現這種密度增强。

HDI的典型定義特徵電路板設計包括焊盤中的通孔科技,該科技使組件能够直接放置在通孔上,以及順序構建結構,其中不同的層是逐步添加的,而不是一次添加的。 這些能力允許佈線密度遠遠超過每平方英寸130個連接,而其他類型的連接為50-70個。

製造工藝流程HDI基板

HDI的生產電路板設計包括先進的順序構建科技,對每個細節的控制至關重要。 這種流程對於設計師定制佈局以實現高產率和可靠性非常重要。

基板製備和覈心處理

該過程從製備專門為HDI應用開發的優質芯材開始。 基板資料通常是低損耗電介質,其介電常數控制在3.2至4.5之間。 如果使用高端HDI電路板設計,包括嵌入式組件或腔體的基板可用於提高組件密度。 主要工藝包括鑽孔、電鍍和圖案化基層,裝配程式類似於精細工藝印刷電路板.與HDI基板然而,公差需要更嚴格,鑽孔公差為±12.5微米,面板銅厚度公差為±10%。 這些範圍確保了在後續的構建級別中形成可靠的通孔。

順序構建層構造

當涉及到HDI基板在製造過程中,該過程的覈心是通過逐層添加來順序層壓。 在每個積層中,預浸資料的厚度通常為3-5密耳。 它們被用來鋪設,然後在預定的溫度和壓力下進行銅箔層壓。

層壓操作期間的溫度通常在130至260°C之間,壓力保持在300至400 PSI之間。 必須仔細控制固化,以避免分層,並在層之間獲得良好的粘合。 真空輔助層壓,確保現代無孔隙和均勻的層厚 HDI基板製造 .

微孔形成科技

在製造過程中的各種困難中HDI基板微孔鑽削是其中最關鍵的一個。 控制這一過程的主要科技有三種:雷射鑽孔、機械鑽孔和电浆蝕刻。 使用CO2或UV雷射進行雷射鑽孔是HDI中85%微孔產生的原因電路板設計競技場。

利用約10.6微米的紅外頻率的CO2雷射鑽孔來燒蝕有機物,如介電層,但銅層保持不變。 這種選擇性允許盲孔的精確深度,盲孔通過特定的層對結合。 355納米的紫外雷射器提供了亞75微米的效能機會。

雷射鑽孔工藝的優化需要仔細調整脈衝能量、重複率和光束焦點的參數。 標準參數HDI基板應用是在1-10kHz的重複頻率下0.1-0.5mJ的脈衝能量。 這些條件是通過每秒200-500個孔的形成速率和孔尺寸精度在±5微米以內來實現的。

金屬化和電鍍工藝

通孔形成後,HDI電路板設計製造需要特殊的金屬化科技來提供穩定的電連接。 用於去污的高錳酸鹽溶液或电浆等處理,以去除通孔壁上的樹脂並增强銅的附著力。

初始導電層的沉積,通常為0.2至0。 5µm,電解鍍銅最終厚度為15至25µm。 鍍層還必須在所有通孔尺寸和縱橫比之間提供一致的厚度分佈,這些在HDI中差异很大電路板設計使用。

充滿活力——多還是少? 現代HDI電路板設計通常使用具有導電或非導電資料的填充通孔。 導電填充採用銅漿或高銀填充環氧樹脂,而非導電填充則使用可以刨平以進行進一步加工的特殊樹脂。 這種結構允許在高功率系統上進行(VIP)通孔焊盤內結構和增强的熱管理。

圖案形成和蝕刻

在HDI中電路板設計,電路圖案形成需要能够創建精細線條幾何形狀的高水准光刻工具。 通常,根據所需的銅厚度和線寬,採用厚度為15-40微米的幹膜光致抗蝕劑。

曝光系統的分辯率應為10微米或更低,層之間的對準精度必須為+5微米。 HDI過程電路板設計今天的製造業印刷電路板工業受益於直接成像系統,該系統不需要光掩模,可實現更高的精度和更快的生產。

在蝕刻過程中去除不需要的銅,同時保護所需的電路圖案。 鹼性蝕刻劑,通常是氯化銅或氯化鐵,在受控的溫度、濃度和噴霧壓力下使用。 蝕刻速率需要最佳地調整,以確保線寬控制的均勻性,並將底切保持在最低限度。

表面處理和最終加工

HDI基板製造 最後進行表面精加工處理,以保護暴露的銅並使焊接成為可能。 常見的表面處理有化學鍍鎳浸金(ENIG)、浸銀和有機可焊性防腐劑(OSP)。

通過ENIG,金CSC在約3-6μm的鎳上達到0.05至0.2μm的厚度,ENIG是最適合細間距應用的精加工工藝。 這種引線表面處理具有良好的可焊性和引線鍵合性,並且耐儲存。 該過程涉及保持浴的化學成分和溫度,並進行精細控制,以消除黑墊缺陷,這會降低接頭的可靠性。

在最終處理後,使用飛行探頭或釘床夾具對單元進行電力測試,這些夾具能够達到典型的非常密集的測試點數量HDI基板與包裝設計風格相比。 AOI系統應確認可能導致組件故障的最大和最小尺寸和缺陷。

品質控制和測試協定

高密度互連器印刷電路板佈局生產要求在生產過程中進行嚴格的品質控制。 統計程序控制用於監測通孔尺寸分佈、銅厚度和均勻性以及尺寸等關鍵參數。 典型的控制限制不允許通孔直徑與標稱值的變化超過±10%,或者銅重量為±15%。

HDI基板 設計可靠性測試協定包括熱迴圈、振動測試和控制溫度和濕度的加速老化。 這些測試證實,順序構建過程可以承受最終使用應用中經歷的壓力。

未來趨勢與創新

HDI設計隨著嵌入式組件科技、導電跡線的3D列印和具有優异熱和電效能的先進資料等創新而進一步發展。 這些發展表明,電子產品的小型化和功能化有望達到新的高度。

根據行業研究,下一代將配備人工智慧HDI基板實現自動路由優化和預測性品質控制。 這些進步將繼續提高製造效率,同時引入新的電路封裝密度和效能水准。

HDI常見問題電路板設計

HDI可以實現的最小VIA是什麼電路板設計今天?

現時可接受的最小全直徑約為50微米(在某些特殊工藝中為25微米)。 然而,在生產HDI中,75-100微米的通孔更為常見電路板設計出於可靠性和產量的原因。

HDI的最大值是多少電路板設計關於積層?

今天,HDI電路板設計在芯的每一側最多支持6層堆積,這導致電路板總共有20+層。 然而,在大多數商業應用中,每側採用2-4層堆積,以降低成本和複雜性。

HDI是什麼電路板設計成本與常規印刷電路板?

HDI電路板設計通常比類似的傳統方法高2-5倍印刷電路板板材作為特定原材料的獲取和特定設備的使用。 但新增的成本往往與較低的裝配成本和更好的產品效能相權衡。

HDI的設計規則是什麼電路板設計這成功了嗎?

關鍵的設計規則是最小跡線寬度為50μm,最小通孔間距為100μm,以及避免薄膜電路線中的銳角。 信號強度——疊加和阻抗控制也同樣重要。

HDI如何影響熱設計電路板設計?

HDI基板設計可以通過使用更高濃度的銅和熱通孔來幫助進行熱管理。 但是,薄介電層和高元件密度的存在也會導致熱問題,應在佈局的熱建模和優化中加以考慮。

熟練掌握HDI電路板設計製造技術是當今電子行業非常重要的競爭優勢。 隨著設備在小型產品中需要越來越多的功能,瞭解這些先進的製造步驟對於成功的產品開發和市場領導地位至關重要。

没有更多

- Skype: shawnwang2006

- 電話: +86-755-23724206

- 電子郵件: sales@efpcb.com

- 快速聯系