-

給我們發郵件sales@efpcb.com

-

公司位置Shenzhen, Guangdong, China

-

+86-755-23724206致電我們

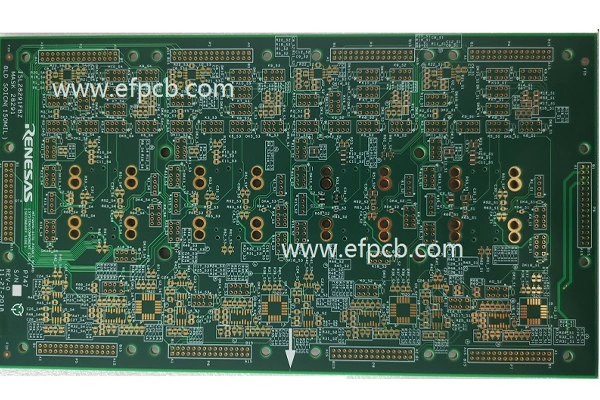

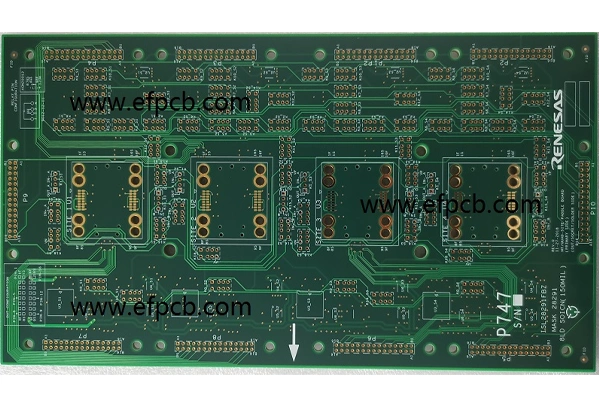

層數:8層

資料:FR4,2.0mm,每層1盎司

最小粘性:5 mil

最小空間:5 mil

最小孔徑:0.20mm

表面處理:全板硬金(金>30U“)

面板尺寸:368*108mm/1up

硬金PCB在高操作條件下有很多應用,主要是因為其高韌性、良好的導電性和最佳的耐磨性。 這些PCB尤其存在於電晶體測試板、高頻設備或具有反復機械接觸的連接器中。 硬金,也稱為電鍍金,沉積在金的某些部分印刷電路板提供能够承受惡劣環境和連續使用的堅固表面光潔度。

生產硬金印刷電路板這是一個複雜的過程,要求準確、專注和遵守嚴格的品質標準。 在這篇文章中,我們將與您分享整個硬黃金印刷電路板製造它的過程及其獨特的功能,以實現最大的效果。

硬金是一種應用於PCB的表面光潔度,這是一種通孔粘合工藝。 與浸金等較軟的表面處理不同,硬金是一層厚厚的金合金(金與鈷或鎳),具有出色的硬度。 它也存在於電晶體測試板、邊緣連接器和鍵盤等高可靠性應用中。

根據工作類型,硬金鍍層的深度通常為30至50微英寸(0.76至1.27微米)。耐腐蝕、耐磨和不變色的特性使硬金成為涉及頻繁機械相互作用和極端環境條件的良好選擇。

硬金基底資料印刷電路板

基材的選擇對硬金的效能至關重要印刷電路板對於大多數應用,FR4通常用作基材,但用於電晶體測試或RF電路的板上除外。 基材必須是電鍍的良好基礎,並能在嚴格的使用條件下保持穩定。

硬金設計印刷電路板

當你設計一塊要鍍硬金的電路板時,在設計你想要拋光的輪廓時,你必須考慮到這一點。 硬金最常用於接觸墊、邊緣連接器和其他頻繁摩擦或接觸電阻要求低的表面。

一些堅硬的金子印刷電路板基本設計考慮因素是:

選擇性鍍金:為了降低成本並有效利用資料,製造商應準確確定硬鍍金區域。

跡線寬度和間距:鍍金指狀物的足够間距可避免短路,並提供一致的電力效能。

厚度控制:鍍金層的厚度必須滿足應用的耐久性和導電性要求。

預生產程式

製作過程始於電路板設計製造商採用複雜的CAD工具來設計電路板的佈局,其中硬鍍金區域清晰可辨。 為每一層生成照片工具印刷電路板在設計完成之後。

鍍銅

鍍銅是物理製造過程的第一步。 導電跡線是通過在基板上沉積一層薄薄的銅而形成的印刷電路板的基質。 此程式為後續的硬鍍金奠定了基礎。

鍍銅通常是通過電鍍完成的——印刷電路板通過電流並在暴露部分上沉積銅。 它過時了,快速而直接,在一個醉酒的水手手中幾乎堅不可摧。

鍍銅和圖案蝕刻前

鍍銅、塗光致抗蝕劑和圖案化

鍍銅後,在表面塗覆光致抗蝕劑資料印刷電路板這種光活化劑用於指定要施加硬鍍金的位置。 這印刷電路板通過光掩模暴露於紫外光,將圖案轉移到光致抗蝕劑上。 完成曝光後,將光致抗蝕劑從未曝光部分化學剝離,銅跡線和焊盤現在暴露出來進行鍍層。

鍍鎳

在硬金表面處理之前,在暴露的銅區域上電鍍一層鎳。 作為阻擋層,鎳可以防止銅擴散到金中,並確定鍍金的厚度。

鎳層的標準厚度約為100-200μin(2.54至5.08μm)。 製造商很好地控制了鍍層參數,以獲得預期的鍍層厚度和保形性。

鍍硬金工藝

硬鍍金是一種在鍍鎳表面沉積金合金的過程。 金是從含有金鹽和少量鈷或鎳的浴中程式碼沉積的,以提高硬度和耐磨性。

嚴格控制硬金層的厚度以滿足應用要求。 對於電晶體測試板和類似要求苛刻的應用,製造商通常會構建30至50微英寸的金層。 焊料掩模的應用

鍍硬金後,將焊料掩模放置在印刷電路板保護未鍍區域印刷電路板並在整個組裝過程中停止焊料橋接。 焊料掩模通常是絲網印刷的,並用紫外線或加熱固化。

硬金印刷電路板表面光潔度檢查

在施加焊料掩模之後印刷電路板然後進行檢查,以驗證其是否符合硬鍍金標準。 使用包括X射線螢光在內的科技,製造商能够測試鍍金板的厚度和均勻性。

品質保證和測試

耐用性:硬金板具有良好的耐磨效能,可用於連接器和焊盤觸點。

高導電性:金具有最佳的導電性,在高速/高頻電路中具有出色的效能。

防銹性:鍍硬金可以防止氧化和對環境的破壞印刷電路板.

長壽命:硬金PCB的生產能力可以持續1000個或更多的交配週期,而不會造成有意義的損壞。

硬金PCB的應用在電信空間和SFQ電路、納米級電磁器件等領域有著廣泛的應用。 硬金PCB用於各種行業,包括電信、航空航太和電晶體。 特別是電晶體測試板,由於需要在多個測試週期內保持信號完整性,囙此使用這種表面處理。 其他典型應用是邊緣連接器、鍵盤和高頻電路。

製作硬金的過程印刷電路板這是一項複雜而精細的工作,需要尖端的科技和經驗。 從原材料選擇和鍍銅到鍍鎳和鍍金,每個過程都必須嚴格控制,以使其性能良好。 對於電晶體測試卡等可靠性和準確性至關重要的應用,需要使用專業的硬金印刷電路板製造商。 這些製造商擁有生產符合最高行業標準的高品質PCB的專業知識和資源。