-

給我們發郵件sales@efpcb.com

-

公司位置Shenzhen, Guangdong, China

-

+86-755-23724206致電我們

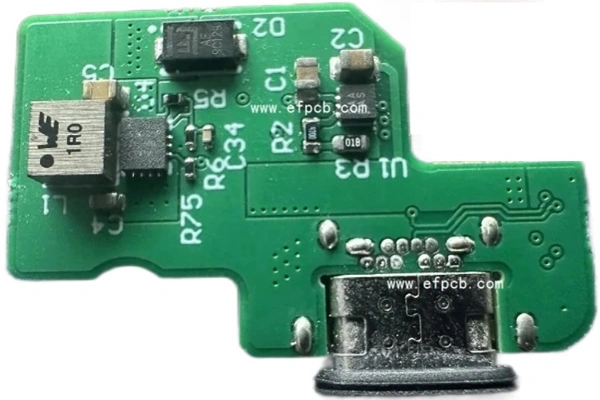

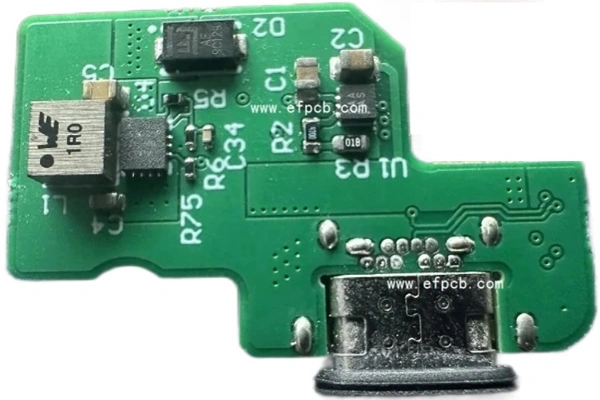

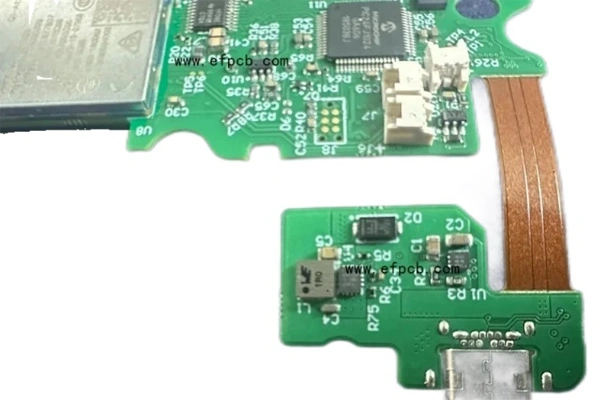

層數:4層剛柔

資料:FR4 TG170+2mil聚醯亞胺,1.6mm,每層1盎司

最小軌道:4 mil

最小間距(間隙):4 mil

最小孔徑:0.20mm

表面處理:ENIG

面板尺寸:178*110mm/2up

QFN晶片組裝,C型組裝,高可靠性PCBA,高品質印刷電路板組裝

對更小電子封裝的持續推動使四扁平無引線(QFN)成為最受歡迎的積體電路設計之一。 其小尺寸、良好的熱特性和極短的電導線使QFN成為當今移動設備的支柱。 然而,其獨特的無鉛設計也帶來了不同的挑戰,需要精確和嚴格控制的過程。 盈利的QFN印刷電路板組裝從設計到檢查,整個過程都依賴於準確性,以確保牢固的電力連接和可靠的服務。

在組件掉落之前,牢固焊點的基石就已經就位。 它始於好印刷電路板使用定義良好的中心熱焊盤以及與QFN封裝尺寸相同的週邊焊盤圖案進行佈局。 焊膏的應用可能是整個QFN中最重要的部分印刷電路板組裝程式。 使用鐳射切割的不銹鋼範本,仔細確定厚度和孔徑尺寸,將特定量的焊膏塗覆到印刷電路板墊。 這種印刷的質量直接决定了後續回流焊接的成功。通常建議使用4型或更小尺寸的焊料粉末來實現精細間距QFN尺寸所需的分辯率。

精確的元件放置和受控的回流是獲得最高產量的良好紅外助焊劑回流焊接的關鍵。 通常通過自動光學手段進行粘貼檢查後,QFN器件被高精度放置。 今天的拾取和放置機器具有視覺系統,可以使包裝與電路板上的足迹精確對齊。 應調節放置壓力,以防止糊狀物從熱墊下方擠出,從而導致橋接。

然後,電路板在完善的熱分佈下通過回流焊爐。 它旨在實現幾個目標:提供足够的熱量來提高中心墊的大熱質量,而不會使較小的週邊關節過熱; 啟動通量; 並允許焊料顆粒充分潤濕和聚結。 需要仔細控制液相線(TAL)up的峰值溫度和時間,以確保焊點可靠,並且組件或基板不會受到熱損傷。 熱管理也是QFN中的一個關鍵因素印刷電路板組裝過程。

由於元件下方存在難以察覺的連接,囙此需要先進的科技來完成QFN印刷電路板組裝以供檢查。 對齊和可見焊料橋可以使用自動光學檢測(AOI)進行檢測。 但對於包裝下的隱藏連接,X射線檢查是無法替代的。 該檢查具有高解析度影像,使操作員能够確定週邊引線上是否已形成焊點,最重要的是,可以檢測中心熱焊盤上焊點的空隙。 可以肯定的是,IPC-A-610等行業標準對某些空隙有公差,但過多的空隙會大大降低熱傳遞。 最後,電力測試還證實,當QFN功能齊全、測試良好時,電路板正在工作印刷電路板組裝這就是你最終想要的。