-

給我們發郵件sales@efpcb.com

-

公司位置Shenzhen, Guangdong, China

-

+86-755-23724206致電我們

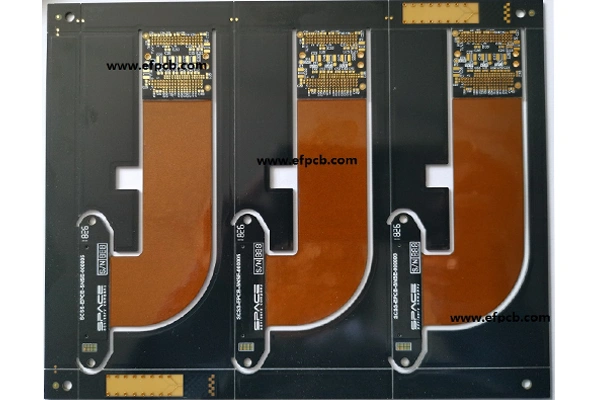

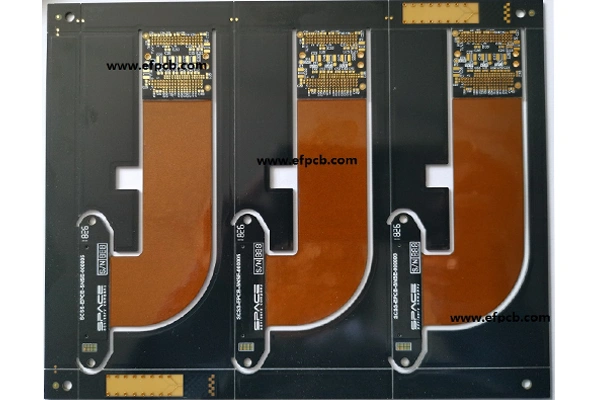

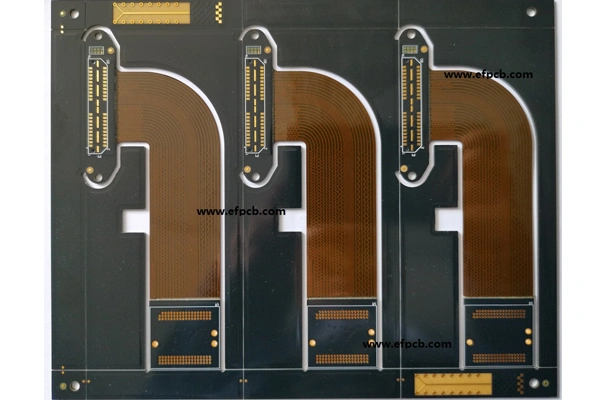

層數:8層

資料:FR4,1.6mm,TG 180+2 mil PI,所有層1 OZ

最小軌道:4 mil

最小空間:5 mil

最小孔徑:0.25mm

表面處理:ENIG

面板尺寸:228*158mm/3up

剛性的軟性電路板(印刷電路板)在航空航太、醫療設備和消費電子等行業越來越受歡迎,因為它們允許剛性電路板與柔性電路的强度相結合。 這些混合板為小尺寸、輕量化或高密度複雜設計帶來了新的選擇。 然而,剛撓印刷電路板製造過程複雜,應該非常小心和細緻。 在本文中,您將瞭解如何製造剛撓印刷電路板,以及與製造商合作時需要考慮的事項。

剛性的軟性電路板由剛性和柔性層組成,形成一個完整的多層單元。 柔性層使彎曲和折疊成為可能,而剛性面板則提供結構。 這種配對使它們成為尺寸受限的應用程序的絕佳選擇,在這些應用程序中,系統可靠性至關重要。

剛性生產軟性電路板這是一個複雜而苛刻的過程,需要專門的設備和非常精確的工程和品質控制。 它們達到了必要的行業等級,必須在一天結束時按照要求進行質量檢查。

資料選擇

這剛撓印刷電路板生產流程可在剛撓印刷電路板.,剛撓性應遵循的資料加工過程是什麼,這意味著生產剛撓印刷電路板就是决定合適的資料。 製造商將使用聚醯亞胺作為具有優异熱和機械效能的柔性層。 對於剛性部件,使用普通FR4。

為了製造導電層,銅箔被層壓在這些基板上。 考慮到電路板的應用和尺寸,應適當選擇銅和基板資料的厚度。

設計印刷電路板佈局

總結:設計階段對項目的成功至關重要剛撓印刷電路板使用複雜的CAD(電腦輔助設計)工具以及其他軟體實用程式,工程師能够設計出能够連續承受多次彎曲而不危及電路完整性的柔性部分。

一些重要特徵:

定義彎曲:軟性電路板截面的設計具有最小的彎曲半徑,以避免開裂或分層。

堆疊注意事項:剛性和柔性層的組合需要量身定制,以實現效能和可製造性的適當平衡。

信號完整性:跟踪路由對於减少訊號遺失和干擾非常重要。 鑽井和成孔

然後是鑽孔,在那裡鑽通孔、通孔和安裝孔。 生產商採用高精度鑽孔機進行精確鑽孔。 在形成微孔時,雷射鑽孔是一種常見的選擇,特別是在複雜、高密度的設計中。

層壓

層壓是剛柔電路中的一個重要過程。 該科技在施加熱量和壓力的同時,對剛性和柔性基板進行劃線。 必須嚴格控制層壓工藝參數,以防止氣泡、錯位和剝落。

在某些情况下,需要順序層壓,其中涉及幾個層壓步驟。 它為更複雜的設計和更多的層鋪平了道路。

成像和蝕刻

層壓後,銅層的光致抗蝕劑表面被成像以符合電路圖案。 未覆蓋的銅被化學蝕刻掉,去除不需要的痕迹和焊盤。

製造商需要在這個階段進行精確對齊,以防止產生短路或斷路等缺陷。

電鍍和表面處理

該過程繼續在暴露的表面上鍍一層薄薄的金屬(通常是銅),包括鑽孔的壁。 這保證了層之間的電連接。 電鍍後,進行表面處理,以防止銅痕迹氧化並提高可焊性。 流行的表面處理有ENIG(化學鍍鎳浸金)、HASL(熱風焊料流平)和OSP(有機可焊性防腐劑)。

焊料掩模和絲網印刷

為了防止組裝中的焊料橋接並為跡線提供一些保護,在印刷電路板隨後添加絲網印刷層以列印標籤、組件標記和其他識別字。

測試和品質控制

這剛撓印刷電路板在發送給買方之前,必須經過詳盡的測試,以確保其符合所有標準。典型的測試包括:

製造商經常採用自動化光學檢測(AOI)和X射線檢測等更先進的科技來檢測肉眼無法看到的缺陷。

精加工裝配

之後剛撓印刷電路板已經各級準予生產,可以組裝了。 組件通過表面貼裝科技(SMT)或通孔焊接的方法安裝在板上。製造商應驗證板結構,以確認、沖洗、壓制和堆疊各層,並採用正確的搬運和組裝工藝。

然而,剛性軟性電路板給生產商帶來了一些困難:

設計複雜性:剛性和柔性層的組合必須使用複雜的工具進行精確的工程和設計。

剛性的軟性電路板徹底改變了電子行業,提供了設計自由度和效能可靠性,堪稱開創性。 儘管如此,他們的生產過程仍然很複雜,每一步都需要專業知識。 從原材料選擇和設計到層壓和測試,製造商如果想生產出最好的產品,就必須遵守嚴格的協定。

通過與專業人士合作剛撓印刷電路板製造商,公司可以充分利用這些先進的電路板來開發滿足當今科技要求的尖端產品。 如果你的設計是針對航空航太、醫療或消費電子產品的剛性軟性電路板對於一個艱難而通用的應用程序來說,這可能是答案的一部分。