HDI progettazione di circuiti stampati Guida completa: padroneggiare la tecnologia di interconnessione ad alta densità nel 2025

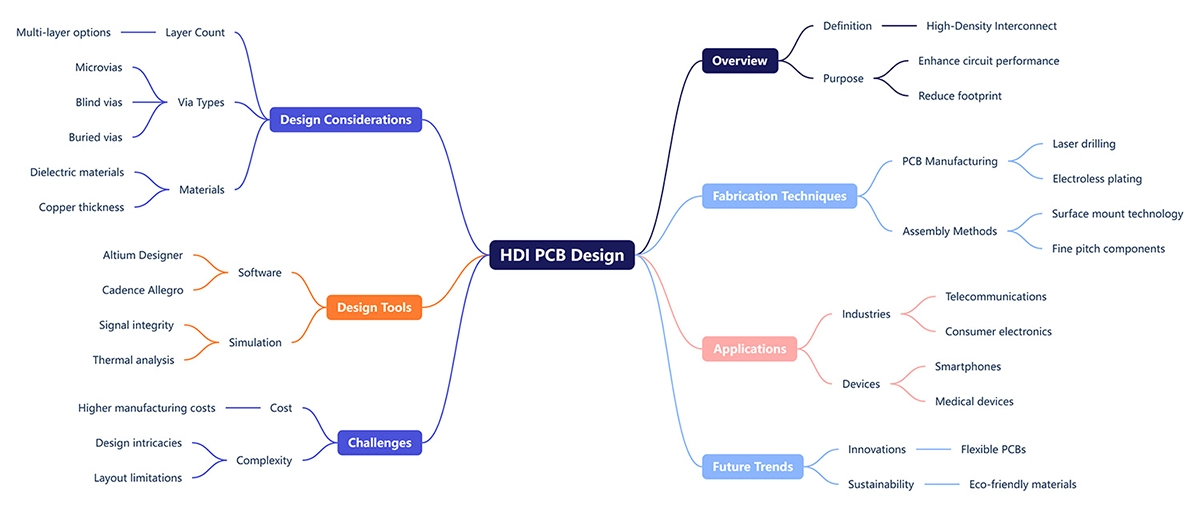

I circuiti stampati ad alta densità interconnetti (HDI) sono all'avanguardia della produzione elettronica contemporanea, consentendo la prossima generazione di piccoli fattori di forma e dispositivi ad alte prestazioni. Mentre l'elettronica di consumo si miniaturizza ulteriormente con l'aumento delle funzionalità, HDI progettazione di circuiti stampati è ora un requisito per gli ingegneri che progettano applicazioni in smartphone, tablet, wearable e sistemi informatici di fascia alta.

Secondo la ricerca di MarketsandMarkets, il mondo circuito stampato HDI Il mercato è stato pari a 16,2 miliardi di dollari nel 2024 e si prevede che cresca a 24,8 miliardi di dollari entro il 2029. Questo aumento meteorico è indicativo di quanto sia importante l'HDI progettazione di circuiti stampati sta diventando in elettronica avanzata, come sempre-restringente PCB immobiliare e crescenti esigenze di prestazione estendono tradizionale PCB tecnologie al punto di rottura.

Comprensione circuito stampato HDI Fondamenti della tecnologia

HDI progettazione di circuiti stampati varia molto dal tradizionale progettazione di circuiti stampati con la sua applicazione di microvias, via sepolte e via cieche per una densità di circuito più alta. Le schede in genere hanno larghezze di traccia di 25 micrometri e diametri di 50 micrometri, al contrario che nei PCB convenzionali tracce di 100 micrometri e vias di 200 micrometri sono rare.

Il processo consente ai progettisti di accumulare più potenza in impronte più strette utilizzando più strati di accumulo su entrambi i lati del substrato centrale. Ora è possibile progettare un strato di 20 circuito stampato HDI con uno spessore simile a quello di uno strato standard 8 PCB Tali miglioramenti di densità sono possibili attraverso nuovi materiali come resine epossidiche modificate e pellicole di poliimide con eccezionali caratteristiche elettriche e stabilità termica.

Caratteristiche tipiche dell'HDI progettazione di circuiti stampati includono la tecnologia via-in-pad, che consente ai componenti di combattere sul banco di essere posizionati direttamente sui vias, e la costruzione di accumulo sequenziale in cui diversi strati vengono aggiunti incrementalmente invece di contemporaneamente. Queste capacità consentono densità di routing ben superiore a 130 connessioni per pollice quadrato rispetto a 50-70 connessioni di altri tipi.

Il processo tecnologico di produzione per circuiti stampati HDI

La produzione di HDI progettazione di circuiti stampati comprende tecnologia avanzata di accumulo sequenziale, il controllo di ogni dettaglio è essenziale. Questo flusso è importante per i progettisti per adattare i loro layout per un elevato rendimento e affidabilità.

Preparazione del substrato e lavorazione del nucleo

Il processo inizia con la preparazione di un materiale di base di eccellente qualità che è stato sviluppato specificamente per applicazioni HDI. Il materiale del substrato è di solito dielettrico a bassa perdita, che controlla la costante dielettrica che va da 3,2 a 4,5. In caso di utilizzo di HDI di fascia alta progettazione di circuiti stampati I substrati inclusi componenti incorporati o cavità possono essere utilizzati per migliorare la densità dei componenti. La lavorazione principale consiste nella perforazione, placcatura e modellazione degli strati di base con procedure di assemblaggio simili fine con tecniche fine utilizzate in PCB Con circuito stampato HDI Tuttavia, le tolleranze devono essere molto più rigorose, con una tolleranza di foratura di ±12,5 micron e una tolleranza di spessore di rame su tutto il pannello di ±10%. Questi intervalli garantiscono la formazione di vias affidabili nei successivi livelli di accumulo.

Costruzione di strato di costruzione sequenziale

E quando si tratta di circuito stampato HDI fabbricazione, il cuore del processo è l'accumulo di laminazione sequenziale attraverso l'aggiunta di strati, uno per uno. In ogni strato di accumulo, materiali prepreg che sono di solito 3-5 mil di spessore. Sono utilizzati per essere posizionati e poi la laminazione della foglia di rame viene eseguita con temperatura e pressione predeterminate.

Le temperature durante le operazioni di laminazione sono generalmente tra 130 e 260 ° C e si mantengono pressioni tra 300 e 400 PSI. La curatura deve essere controllata con attenzione per evitare la delaminazione e per ottenere un buon legame tra gli strati. Laminazione assistita al vuoto che garantisce vuoto libero e lo spessore dello strato uniforme nel moderno circuito stampato HDI fabbricazione .

Tecnologie di Formazione Microvia

Tra le diverse difficoltà nella fabbricazione di circuito stampato HDI la perforazione a microvia è una delle più cruciali. Ci sono tre tecnologie principali che controllano questo processo: perforazione laser, perforazione meccanica e incisione al plasma. La perforazione laser con laser CO2 o UV è responsabile dell'85% della creazione di microvia in HDI progettazione di circuiti stampati arene.

La perforazione laser a CO2 nelle frequenze ultrarosse di circa 10,6 micrometri è utilizzata per ablare organici, come gli strati dielettrici, ma lasciare gli strati di rame inalterati. Questa selettività consente profondità precise di vias ciechi, che legano da determinate coppie di strati. I laser UV a 355 nanometri forniscono opportunità di prestazione sotto i 75 micron.

L'ottimizzazione del processo di perforazione laser richiede un'attenta regolazione dei parametri dell'energia degli impulsi, della frequenza di ripetizione e della messa a fuoco del fascio. Parametri standard per circuito stampato HDI applicazioni sono energie di impulso tra 0,1-0,5mJ a frequenze di ripetizione di 1-10kHz. Queste condizioni sono realizzate con velocità di formazione di 200-500 fori al secondo e precisione della dimensione del foro entro ±5 micron.

Processi di metallizzazione e placcatura

Dopo la formazione, HDI progettazione di circuiti stampati La fabbricazione richiede tecniche speciali di metallizzazione per fornire connessioni elettriche stabili. Trattamenti come soluzioni di permanganato o plasma per la desmearizazione, per rimuovere la resina attraverso le pareti e migliorare l'adesione del rame.

Deposizione dello strato conduttivo iniziale, di solito da 0,2 a 0. 5 µm, e una placcatura elettrolitica di rame per avere uno spessore finale da 15 a 25 µm. La placcatura deve anche offrire una distribuzione coerente dello spessore tra tutte le dimensioni e i rapporti di aspetto, che variano ampiamente in HDI progettazione di circuiti stampati uso.

Vias riempite – Molto o poco? HDI moderno progettazione di circuiti stampati spesso utilizza vias riempiti con materiali conduttivi o non conduttivi. Il riempimento conduttivo utilizza pasta di rame o eposside ad alto contenuto di argento, mentre il riempimento non conduttivo utilizza resine speciali che potrebbero essere pianate per un'ulteriore lavorazione. Questa costruzione consente la costruzione via-in-pad (VIP) e una migliore gestione termica su sistemi ad alta potenza.

Formazione e incisione del modello

In HDI progettazione di circuiti stampati , la formazione del modello di circuito richiede un alto livello di strumento di fotolitografia che può creare geometrie a linea fine. Tipicamente viene utilizzato fotoresisto a pellicola secca con spessore di 15-40 micrometri, a seconda dello spessore di rame e della larghezza della linea richiesta.

Le capacità di risoluzione dei sistemi di esposizione devono essere di 10 micrometri o meno e la precisione di allineamento tra i livelli deve essere di +5 micrometri. Processo di HDI progettazione di circuiti stampati fabbricazione oggi, la PCB Il settore beneficia di sistemi di imaging diretto, che non richiedono maschere fotografiche e portano a una maggiore precisione e una produzione più rapida.

Il rame indesiderato viene rimosso durante l'incisione mentre i modelli di circuito desiderati sono protetti. Gli incisori alcalini, di solito cloruro di cupro o cloruro ferrico, vengono impiegati a temperatura controllata, concentrazione e pressione di spruzzo. Le velocità di incisione devono essere regolate in modo ottimale per garantire l'uniformità del controllo della larghezza della linea e mantenere al minimo il sottotaglio.

Finitura superficiale e lavorazione finale

circuito stampato HDI fabbricazione finisce con trattamenti di finitura superficiale che servono a proteggere il rame esposto e a rendere possibile la saldatura. Le finiture comuni sono Electroless Nickel Immersion Gold (ENIG), Immersion Silver e Organic Solderability Preservative (OSP).

L'oro CSC raggiunge uno spessore compreso tra 0,05 e 0,2 mu m su circa 3-6 mu m di nichel da ENIG, il processo di finitura più adatto per applicazioni a passo fino. Questa finitura al piombo ha una buona saldabilità e legabilità del filo ed è resistente allo stoccaggio. Il processo prevede la manutenzione della chimica del bagno e della temperatura con un controllo fine per eliminare i difetti del tampone nero, che può ridurre l'affidabilità delle giunzioni.

Dopo la lavorazione finale, le unità vengono poi testate elettricamente con sonda volante o impianti a letto di unghie in grado di raggiungere il numero molto denso di punti di prova tipici di circuito stampato HDI contro lo stile di progettazione del pacchetto. Il sistema AOI deve confermare le dimensioni massime e minime e i difetti che possono causare guasti nell'assemblaggio.

Controllo qualità e protocolli di prova

Interconnettore ad alta densità PCB La produzione di layout richiede un rigoroso controllo di qualità nel processo di produzione. Il controllo statistico del processo viene utilizzato per monitorare parametri critici come la distribuzione delle dimensioni, lo spessore e l'uniformità del rame e le dimensioni. I limiti di controllo tipici non consentono che il diametro varia di più di ± 10% rispetto al nominale, o il peso del rame è di ± 15%.

circuito stampato HDI I protocolli di prova di affidabilità di progettazione sono ciclismo termico, test di vibrazione e invecchiamento accelerato con temperatura e umidità controllate. Questi test confermano che il processo di accumulo sequenziale può tollerare quelle tensioni sperimentate nelle applicazioni di uso finale.

Tendenze e innovazioni future

Il design HDI sta avanzando ulteriormente con innovazioni come la tecnologia dei componenti incorporati, la stampa 3D di tracce conduttive e materiali avanzati con proprietà termiche ed elettriche superiori. Questi sviluppi indicano che la miniaturizzazione e la funzionalizzazione dell'elettronica sono pronti a raggiungere nuove altezze.

Secondo lo studio del settore ci sarà intelligenza artificiale attrezzata nella prossima generazione circuito stampato HDI per raggiungere l'ottimizzazione automatica del routing e il controllo di qualità predittivo. Questi progressi continueranno a migliorare l'efficienza produttiva introducendo nuovi livelli di densità e prestazioni di imballaggio dei circuiti.

Domande frequenti su HDI progettazione di circuiti stampati

Qual è il più piccolo VIA che può essere raggiunto in HDI progettazione di circuiti stampati Oggi?

Il diametro intero più piccolo accettabile è attualmente di circa 50 (e in alcuni processi specializzati, 25) micrometri. Tuttavia 75-100 micrometri vias sono più tipici in una produzione HDI progettazione di circuiti stampati per ragioni di affidabilità e rendimento.

Qual è il massimo in HDI progettazione di circuiti stampati per quanto riguarda gli strati di costruzione?

Oggi, HDI progettazione di circuiti stampati supporta fino a 6 strati di accumulo su ciascun lato del nucleo, con il risultato che le schede hanno più di 20 strati in totale. Tuttavia, 2-4 strati di accumulo per lato sono impiegati nella maggior parte delle applicazioni commerciali per compromettere il costo e la complessità.

Cosa fa HDI progettazione di circuiti stampati costo contro un regolare PCB ?

HDI progettazione di circuiti stampati ususally è circa 2-5 volte superiore rispetto a simili convenzionali PCB come l'acquisizione di materie prime specifiche e l'uso di attrezzature particolari. Ma il costo aggiunto è spesso scambiato contro costi di assemblaggio inferiori e prestazioni migliori del prodotto.

Quali sono le regole di progettazione da seguire per HDI progettazione di circuiti stampati Ha avuto successo?

Le principali regole di progettazione sono una larghezza minima di traccia di 50 μm, una distanza minima di 100 μm e l'evitamento di angoli acuti nelle linee di circuito del film. Integrità del segnale - Anche il controllo dell'impilamento e dell'impedenza è altrettanto critico.

Come è influenzata la progettazione termica da HDI progettazione di circuiti stampati ?

circuito stampato HDI progetti possono aiutare con la gestione termica utilizzando più alte concentrazioni di rame e vias termici. Ma la presenza di strati dielettrici sottili e alta densità dei componenti può anche portare a problemi termici e dovrebbero essere presi in considerazione nella modellazione termica e nell'ottimizzazione dei layout.

HDI ben gestito progettazione di circuiti stampati La tecnologia di produzione è un vantaggio competitivo molto importante nel settore elettronico di oggi. Con dispositivi che richiedono sempre più caratteristiche in prodotti più piccoli, la conoscenza di queste fasi di produzione avanzate è fondamentale per lo sviluppo di successo del prodotto e la leadership del mercato.

Non più

- 1circuito stampato Guida completa (2024)

- 2Cosa è Ultra circuito stampato HDI ?

- 3Strategie di Stack-Up per HDI progettazione di circuiti stampati

- 4circuito stampato HDI Perspective di mercato 2025: futuro Prospettive, analisi della crescita e innovazioni

- 5Modalità di guasto comuni di rigido circuiti stampati flessibili

- 6Flexibilità dinamica VS piegatura statica circuito stampato flessibile Progettazione

- 7Cosa è IPC 4761 Tipo VII Via in Pad PCB ?

- 8I primi 10 circuito stampato flessibile Fabbriche nel 2025

- 9Espresso PCB è uno strumento potente per progettazione di circuiti stampati

- 10Come scegliere a svolta veloce circuito stampato HDI Il produttore?

- ID Skype: shawnwang2006

- Telefono: +86-755-23724206

- Posta elettronica: sales@efpcb.com

- Contatto rapido