-

Inviacisales@efpcb.com

-

Posizione dell'aziendaShenzhen, Guangdong, China

-

+86-755-23724206Chiamaci

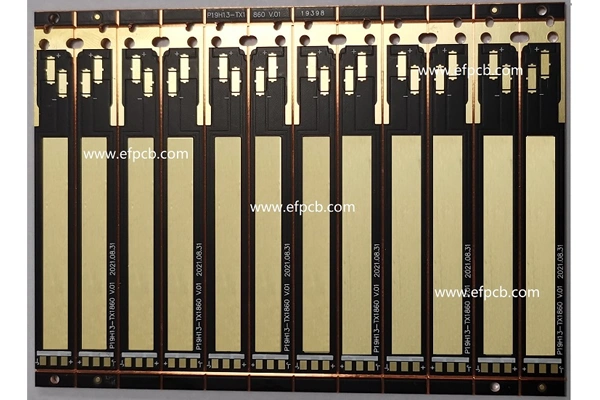

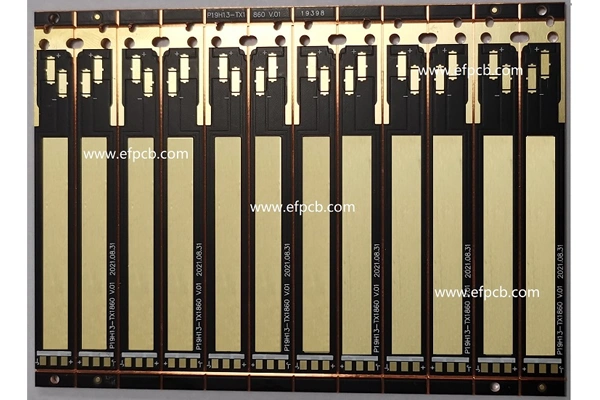

N. parte: M0115360179C

Numero di strati: 1 strato Metal Core PCB

Materiale: nucleo di rame, 1.0mm, 1 OZ, 5.0 W / M * K

Atticazione minima: 20 mil

Spazio minimo (spazio): 25 mil

Foro minimo: 3.0mm

Superficie finita: ENIG

Dimensione del pannello: 258 * 188mm / 12up

Caratteristiche: MCPCB, nucleo di rame PCB

Come fare il nucleo di rame PCB ?

Introduzione del nucleo di rame PCB Tecnologia

Core di rame PCB è ampiamente utilizzato in applicazioni elettroniche ad alte prestazioni in quanto offre eccellente conduttività termica e affidabilità. Core di rame PCB è un tipo speciale di scheda di circuito che utilizza rame per il nucleo invece del tradizionale nucleo FR4 o alluminio, può migliorare notevolmente la dissipazione del calore e facilitare la miniaturizzazione dei prodotti elettronici. Secondo un rapporto IPC del 2023, la conduttività termica del nucleo di rame PCB può essere fino a 400 W/mK, che è un livello superiore rispetto alla conduttività termica delle schede FR4 standard con un valore di 0,25 W/mK. PCB per essere la scelta migliore per l'illuminazione a LED, l'elettronica di potenza, le applicazioni automobilistiche e aerospaziali.

Core di rame PCB Processo

Preparazione del materiale

La produzione di nucleo di rame PCB inizia con l'acquisto delle lastre di rame di alta purezza, con spessore tipicamente varia tra 1,0mm a 3,0mm. Il rame è il diffusore di calore e il nucleo meccanico del PCB La superficie della base di rame è trattata per essere libera da ossidi e sporco e per una buona adesione ai seguenti strati durante la laminazione.

Laminazione e applicazione dello strato dielettrico

Un processo critico nel nucleo di rame PCB La produzione è la deposizione dello strato dielettrico. Questo materiale isolante, un polimero ad alte prestazioni o ceramica nella maggior parte dei casi, viene laminato al nucleo di rame con processi avanzati di laminazione al vuoto. Ciò garantisce spessore costante, basso contenuto di vuoto e alta resistenza al legame. L'integrità dielettrica è così importante che standard industriali come IPC-6012D lo dictono in questo modo, perché svolge un ruolo nelle prestazioni elettriche e nell'affidabilità del nucleo di rame PCB .

Trasferimento immagine circuito

Dopo il deposito dello strato dielettrico, viene stratificato su di esso un foglio di foglio di rame. Il modello di circuito da formare sul foglio di rame viene posizionato mediante fotolitografia. Una resistenza fotosenitiva viene rivestita, esposta attraverso una maschera alla luce UV e sviluppata in strisce di resistenza che rivelano le tracce del circuito. Questa è una fase essenziale per la formazione dei percorsi elettrici del nucleo di rame PCB .

Incisione e Pulizia

Il foglio di rame esposto viene poi inciso con sostanze chimiche, come cloruro ferrico o persulfato di ammonio, per rimuovere chimicamente il rame non protetto e lasciare il modello di circuito progettato. La scheda viene pulita accuratamente dopo il processo di incisione per rimuovere l'agente ritardante e i materiali di reazione. Ciò assicura che il nucleo di rame PCB può avere buona integrità elettrica e qualità della superficie.

Foratura e metallizzazione

Vias e fori per il montaggio dei componenti e il trattamento parallelo possono essere forati con trapani di precisione. Per un nucleo di rame PCB la metallizzazione via viene trattata separatamente dal momento che il nucleo di rame può servire come piano di messa a terra o dissipatore di calore. Per fornire contatti elettrici e percorsi termici affidabili vengono utilizzati processi sofisticati come la pulizia al plasma e la deposizione di rame senza elettro.

Maschera di saldatura e serigrafia applicazione

Applicazione della maschera di saldatura Al fine di proteggere le tracce del circuito e prevenire ponti di saldatura durante l'assemblaggio viene applicata una maschera di saldatura. Lo strato di serigrafia fornisce etichette e marcature dei componenti per facilitare il montaggio e la manutenzione. Maschera di saldatura ad alta temperatura sono di solito applicati nel nucleo di rame PCB per applicazioni ad alta temperatura.

Finitura della superficie

Per migliorare la saldabilità e prevenire l'ossidazione, vengono utilizzate una serie di finiture superficiali tra cui ENIG (Electroless Nickel Immersion Gold), OSP (conservante di saldabilità organica), HASL (Hot Air Solder Leveling). La scelta della finitura si basa sull'applicazione e sulle prestazioni del nucleo di rame PCB .

Ispezione e test finali

Una serie di prove e ispezioni sono rigorose per verificare il nucleo di rame PCB è ben all'interno delle specifiche. AOI, test a raggi X e test di ciclo termico verificano il circuito, l'adesione dello strato e le prestazioni termiche. Le prove termiche e elettriche secondo le norme UL devono stabilire che il nucleo di rame PCB è più affidabile, dimostrando che è la scelta migliore per applicazioni in ambienti duri.

Caratteristiche e usi del nucleo di rame PCB

Core di rame PCB fornisce prestazioni termiche, elettriche e meccaniche superiori. La capacità di diffusione del calore si traduce in densità di potenza maggiori, durata di vita più lunga dei componenti e minore probabilità di guasto termico. I principali produttori di elettronica di potenza affermano che l'affidabilità del dispositivo migliora del 15-30% quando si utilizza il nucleo di rame PCB .

Core di rame PCB i prodotti sono spesso utilizzati in moduli di illuminazione a LED, unità di controllo della potenza automobilistica, amplificatori RF, avionica aerospaziale, ecc. Questa tecnologia svolgerà un ruolo chiave nella gestione termica elettronica di nuova generazione sia per le prestazioni che per la sicurezza.

Conclusione

Fabbricazione di nucleo di rame PCB è un processo complesso di scienza dei materiali, ingegneria aerospaziale e controllo di qualità. Le sue eccezionali caratteristiche permettono il nucleo di rame PCB per soddisfare le esigenze sempre più esigenti dell'elettronica moderna soggetta a problemi termici e di affidabilità. Con la crescente domanda di dispositivi ad alte prestazioni, l'importanza del nucleo di rame PCB continuerà a crescere e modellare l'innovazione nel futuro della progettazione e della produzione elettronica.