固体の一般的な故障モードフレキシブル基板

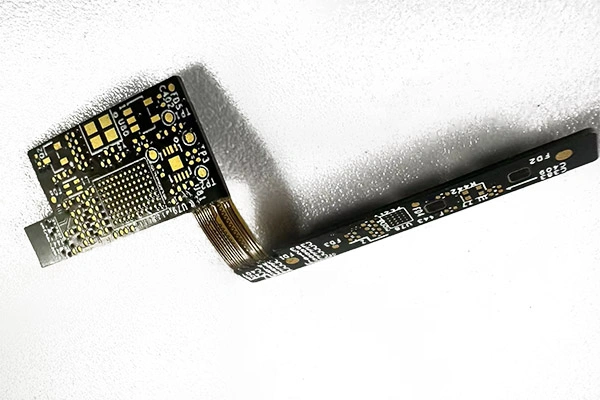

リジッドフレックス基板ウェアラブルから航空宇宙、自動車や医療機器まで、このユニークな技術が特定の問題を解決するアプリケーションで、特定の問題を引き起こす同時に、今日の記事でレビューします。

堅いフレックス PCB の

リジッドフレックス基板硬性と柔軟性のある回路材料を組み合わせ,動的移動を可能にする3次元の配置で,また,新しいストレスと可能な故障の源を導入します.固体およびフレックスボード間の移行を行う国境地域は,特に従来のPCBには知られていなかった機械的,熱的,電気的圧力に苦しんでいます.そして、これらのストレスが問題を引き起こし、最終的に失敗を引き起こすと、結果は深刻な可能性があります。

破られたまたは破られたVias

これは、A が直面する最も頻繁な問題です。リジッドフレックス基板。電気接続の創造者であるViasは、厳密で柔軟なセグメントの間で特に脆弱です。繰り返し曲がりと材料のマッチングが悪いことは,最終的に銅繰繰り返しの繰り返しの繰り返しの曲がりや,断断断続的な接続または完全な回路故障さえも引き起こすことができます.原因は:

- 厳密なフレックスインターフェースでの過度な曲げ

- 熱膨張系数(CTE)の不一致性

- 不十分なデザインを通じて悪いリジッドフレックス基板要件

この技術に関する設計規格については IPC-2223 を参照してください.また,トランジションエリアでトトトライアドロップパッドや環形リングを利用することもできますし,突然の硬-フレックスインターフェースを避け,すべてを徐々に保つことを常に忘れないでください.

Delamination のリジッドフレックス基板

デラミネーションは別の重要な故障モードです。リジッドフレックス基板構造、層があなたのスタックアップ内で分離されるとき。これは,接着接口および硬性および柔軟性のある領域の間の過渡領域で発生します.分層化はオープン回路と最終的に信頼性の低い性能をもたらします。その主な原因は:

- スタックアップにおける不完全なラミネーション

- 製造過程自体に捕まる水分

- アプリケーションにおける繰り返しの熱サイクルまたは機械的ストレス

出来れば、高品質の接着剤およびポリイミドフィルムを選択してください。フレキシブル基板。彼らは水分管理とプレベーキングサイクルを実装する方法を正確にあなたの供給者に尋ねてください。そして、固体フレックスラミネーションの間に常に厳格なプロセス制御を確保してください。

フレックスエリアの導体骨折リジッドフレックス基板

移動のために設計された柔軟なセグメントは,適切に設計されていなければ,繰り返し折り返した後に銅の痕跡が骨折することを見ることができます.これは,ダイナミックな環境で使用されるrigid-flex デバイスのフィールド障害のもう一つの一般的な原因です.これらの骨折の主な原因は:

- 曲がり半径が厳しすぎるリジッドフレックス基板アプリケーション

- フレックス領域における不適切な銅厚さ

- 作業硬化された銅の過度使用

曲折半径に関する一般的なガイドラインに常に従うことを忘れないでください. 通常,曲折厚さの10倍として計算されます.ロールされたアニールされた銅を使用して,よりダイナミックな使用を目指す堅いフレックスデザインです.最終的に銅を過度に使用するトレースルーティングの急激な移行を避けてください.

パッドの持ち上がりおよびトレースの剥削リジッドフレックス基板

パッドリフティングとトレースピーリングは,組み立てプロセスからの欠陥であり,特に構造がフレックス領域を十分にサポートしない場合です.過熱と粘着不良は,最終的にパッドが柔軟な基板から分離される可能性があります.主な原因は:

- 固体フレックスアセンブリの複数の再作業サイクル

- 銅とポリイミドの間の接着性が悪い

- ハンドリング硬-フレキシブル基板適切な固定なし

再作業の数と溶接温度の両方を制限しようとします.刚性フレックス設計で正しい接着プロモーターを指定し,組み立てプロセス中にフレックス領域を正しくサポートすることを忘れないでください.

リジッドフレックス基板

溶接接接関節の完整性は,運動と温度の変動が一般的な溶接接合体の裂きは,組み立てプロセスの早期故障につながる可能性があります.ご注意ください:

- 不適切なリフロープロフィールフレキシブル基板

- 処理中の機械的サポートが悪い

- 組み立て中または後の固体フレックス領域の過度な弯曲

フレックス領域のためのサポート固定装置を提供し,リフローとアセンブリプロフィールを最適化し,堅固-フレックス移行時の機械的なストレスリリーフで設計を行う必要があります.

インピデンスの不連続性と信号の完全性の損失リジッドフレックス基板

高速硬体フレキシブル基板インピーダンスの不一致に傾向があり、特にトレースが硬性およびフレックスゾーンを接続する場所です。これはパフォーマンスを低下させ、最終的に信号損失を引き起こす可能性があります。ご注意ください:

- 設計における制御不良なスタックアップ

- フレックスを通じて不連続的な地面平面

- フレックス領域におけるトレース幅の変化

常にインピーダンス制御スタックアップを使用して,堅いフレックスデザインです.フレックス領域で連続的な地面返還を確認し,設計プロセス中に信号パスをシミュレートしてそれらを検証します.

腐食および環境損害

厳しい環境は,良い材料で適切にコーティングされていないときに,最終的にあなたの板に腐食を引き起こす可能性があります.ご注意ください:

- あなたの硬い上で不十分なコンフォーマルコーティングフレキシブル基板

- あなたの製品のために意図された環境のための材料の選択が悪い

- 湿気または汚染物への曝露

あなたのデザインのために高品質のコーティングを使用してみて、あなたの予想条件のために評価された材料を選択してくださいリジッドフレックス基板また、エンクローザーが適切に密封されていることを確認します。

問題のための失敗の診断リジッドフレックス基板

ボードが実際に故障した場合,アセンブリの予備的な視覚的な検査によって診断プロセスを開始することができます.硬性フレックス領域のX線およびマイクロセクション分析に移動する前に,最終的に硬性フレックスインターフェースでの電気およびインピデンステストに移動します.サプライヤーとの良いコミュニケーションは,常により速く,より正確な根本原因分析を提供できます.

これらの問題を回避するための戦略リジッドフレックス基板

これらの問題に対処するための良い戦略もあります,いくつかは簡単で,いくつかはより微妙です:

硬性のために特別に評価された材料を使用フレキシブル基板接着剤、銅ホイルおよびポリイミドフィルムを含む。設計を最適化し,スタックアップ,曲線半径,トレース幅,パッドの幾何学をそれに応じて調整します.

高度なプロセス制御,クリーンルーム,自動光学検査またはAOI,制御されたラミネーションを備えたメーカーを選択してください.これらの品質チェックは一贯性を持つとき、多くの隠された問題を防ぐことができます。

組み立てプロセスの間に、フレックス領域を正しくサポートします。熱関連の故障を避けるために再作業を制限し,熱溶接プロフィールを最適化します.操作者が処理プロセスに適切に訓練されていることを確認します.

強固なコーティングとカプセル化を使用して保護しますリジッドフレックス基板挑戦的な環境で使用することができます。適切なシーリングと良いエンクロージャー設計は,これらの状況で製品の寿命を延長することができます.

あなたの硬さを確認して下さいフレキシブル基板電気テスト、熱循環および曲がりテストを使用して出荷の前に厳格にテストされます。製品をIPC-6013のような標準に参照して品質要求を満たすことを確認します.

しかし、何よりも、プロジェクトの成功は、サプライヤーの専門知識に依存します。硬体製造の経験のあるメーカーとの仕事フレキシブル基板DFMレビューに参加したいと思います。

リジッドフレックス基板突破的なデザインと良い信頼性を可能にし,詳細に注意を払って設計,エンジニアリング,製造するが,その性質に特有の課題に直面しています.今日の記事をお楽しみいただき、次回会うことを楽しみにしています!

- 1高密度相互接続 プリント基板2025年市場展望:未来 展望・成長分析・イノベーション

- 2Ultraとは高密度相互接続 プリント基板?

- 3トップ10ICキャリア基板製造業者 (2024)

- 4HDIのスタックアップ戦略プリント基板設計

- 5HDIのクロスストークとインピデンスの不連続性を減らすプリント基板設計

- 6ダイナミック フレックシング VS 静的な静曲げフレキシブル基板デザイン

- 7プリント基板完成ガイド (2024)

- 8高密度相互接続 プリント基板メーカー 総合ガイド 2025

- 9HDIプリント基板設計総合ガイド:2025年の高密度相互接続技術のマスタリング

- 10プリント基板(PCB)のUL 94V-0難燃性規格の理解

- Skype ID: shawnwang2006

- 電話: +86-755-23724206

- メール: sales@efpcb.com

- クイックコンタクト