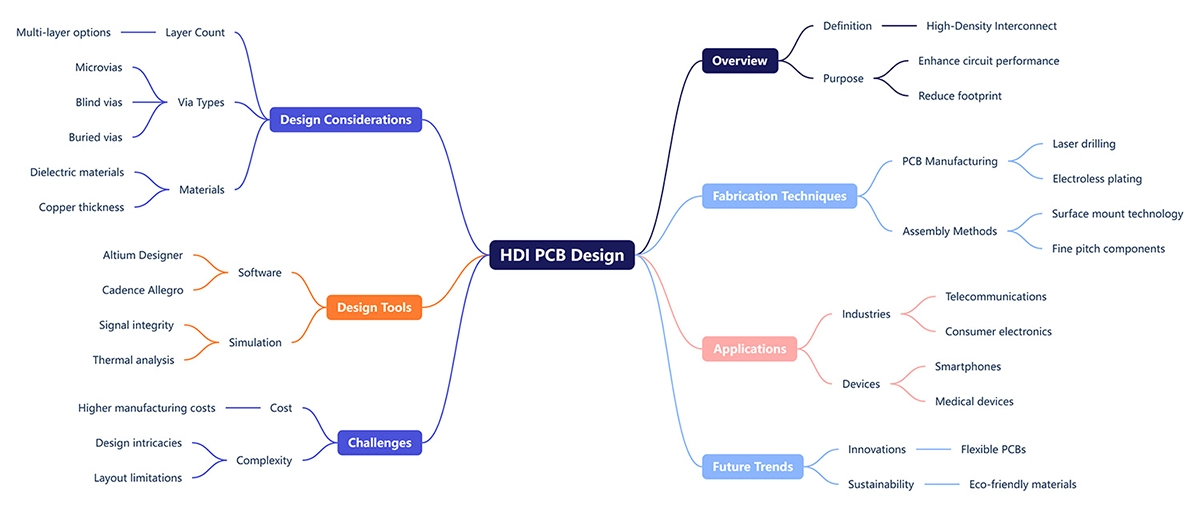

HDIプリント基板設計総合ガイド:2025年の高密度相互接続技術のマスタリング

高密度相互接続 (HDI) プリント回路板は,現代の電子製造の最前線であり,次世代の非常に小さなフォームファクターと高性能デバイスを可能にします.消費電子機器が機能性が増加するにつれてさらに小型化するにつれて、HDIプリント基板設計現在、スマートフォン、タブレット、ウェアラブルおよびハイエンドコンピューティングシステムでアプリケーションを設計するエンジニアにとって必要です。

MarketsandMarketsの調査によると、世界高密度相互接続 プリント基板市場は2024年に162億ドルであり、2029年までに248億ドルに成長すると予想されています。この急激な増加は、HDIの重要性を示しています。プリント基板設計常に縮小するように、先進的な電子工学でになっていますプリント基板不動産とパフォーマンスの要求の増加は伝統的なストレッチプリント基板技術の破壊点。

理解高密度相互接続 プリント基板技術の基礎

HDIプリント基板設計 伝統とは大きく異なります。プリント基板設計microvias、埋められたvias、およびより高い回路密度のための盲いviasの適用とともに。ボードは通常25マイクロメートルのトレース幅と50マイクロメートルの直径を持つが、従来のPCBとは異なり、100マイクロメートルのトレースと200マイクロメートルの直径は稀です。

このプロセスにより,デザイナーは,コア基板の両側に複数の構築層を使用することによって,より多くの馬力をより厳しい足跡に集めることができます.今は20層を設計することができます高密度相互接続 プリント基板標準8層の厚さに似ているプリント基板このような密度の向上は、改良されたエポキシ樹脂や優れた電気特性と熱安定性を持つポリイミドフィルムなどの新材料によって可能になります。

HDIの典型的な特徴プリント基板設計コンポーネントがカウンター上で戦うことを可能にする via-in-pad テクノロジーと、異なる層が一度ではなく増加的に追加される連続的なビルドアップ構造を含む。これらの機能は,他のタイプの50-70の接続とは対照的に,平方インチあたり130の接続を大幅に超えるルーティング密度を可能にします.

製造技術プロセス高密度相互接続 プリント基板

HDIの生産プリント基板設計先進的な連続的なビルドアップ技術を含み、すべての細部の制御は不可欠です。このフローは,デザイナーがレイアウトを高い収量と信頼性のために調整するために重要です.

基板の準備とコア処理

このプロセスは,HDIアプリケーションのために特別に開発された優れた品質のコア材料の準備から始まります.基板材料は通常,低損失介電であり,介電常数を3.2から4.5まで制御します.ハイエンドHDIを使用する場合プリント基板設計組み込まれた部品または腔を含む基板は、部品の密度を高めるために使用することができます。主要な処理は、掘削、基層の基層の主要なプロセスは、組み立て手続きに使用される精密な技術と類似する精密な基層の掘削、基基基層の基層のパターン付けで構成されています。プリント基板。 と高密度相互接続 プリント基板しかし,しかし,しかししかししかししかし,しかししかし,しかししかししかし,しかししかししかし,しかししかししかししかししかししかし しかししかししかし しかし,しかししかししかし しかし,しかししかししかし しかし,しかししかししかししかし,しかししかししかししかし,しかししかししかししかし しかししかししかし しかし,しかししかしこれらの範囲は,その後の構築レベルで信頼性の高い通路の形成を保証します.

連続構築層構造

そして、それが来るとき高密度相互接続 プリント基板製造,プロセスの中心は,層の追加を通じて,1つずつ連続的なラミネーションの蓄積です.各構築層では、通常3-5ミルの厚さのプレプレグ材料。それらは設置するために使用され,その後銅ホイルラミネーションは事前に決定された温度と圧力で行われます.

ラミネーション作業中の温度は通常130〜260℃の間で,300〜400 PSIの間の圧力を維持する.硬化は,分層を避け,層間の良い結合を得るために慎重に制御されなければなりません.真空支援のラミネーションは、現代の空間のない均一な層厚さを保証します 高密度相互接続 プリント基板製造 .

マイクロビア形成技術

製造における様々な困難のうち高密度相互接続 プリント基板マイクロビア掘削は最も重要なものの一つです。このプロセスを制御する3つの主要な技術があります:レーザー掘削、機械掘削、プラズマエッチング。CO2またはUVレーザーでレーザー掘削は、HDIでマイクロビアの作成の85%を担当しますプリント基板設計アリーナ。

約10.6マイクロメートルの赤外周波数でCO2レーザー掘削は,介電層などの有機物を取り除くために使用されますが,銅層を変更せずに残します.この選択性は,特定の層のペアによって結合するブラインドビアの正確な深さを可能にします.355ナノメートルの紫外線レーザーは,性能機会を通じて75ミクロン以下を提供します.

レーザー掘削プロセスの最適化には,パルスエネルギー,繰り返し率,ビームフォーカスの慎重なパラメータ調整が必要です.標準的なパラメータ高密度相互接続 プリント基板アプリケーションは1-10kHzの繰り返し率で0.1-0.5mJの間のパルスエネルギーです。これらの条件は、1秒あたり200〜500の穴の形成率と±5ミクロン以内の穴サイズの精度によって実現されます。

金属化およびメッキングプロセス

形成によって後、HDIプリント基板設計製造には安定した電気接続を提供するために特別な金属化技術が必要です.壁から樹脂を取り除き 銅の粘着を強化するために,永永永永永永永永永永永永永永永長長長長マンガネート溶液やプラズマなどの処理.

最初の導電層の沉積、通常0.2から0。5µm、および電解銅最終最終厚さ15〜25µmを持つ電解銅最終厚さを得る。メッキングはまた、HDIで広く異なるすべてのサイズとアスペクト比の間の厚さの一致した分布を提供しなければならないプリント基板設計使用。

満たされたVias - 多くか少しか?現代 HDIプリント基板設計頻繁に導電性または非導電性材料で満たされたViasを使用します。伝導性の充填は銅のペーストまたは高い銀の充填エポキシを使用し、非伝導性の充填はさらなる加工のためにプランできる特殊な樹脂を使用します。この構造は (VIP) ビアインパッド構造と高電力システムでの強化された熱管理を可能にします.

パターン形成とエッチング

HDIでプリント基板設計回路パターン形成は、細線几何学を作成できる高レベルのフォトリトグラフィーツールを必要とします。典型的には,銅の厚さとラインの幅に応じて,厚さ15-40マイクロメートルの乾燥フィルムの光抵抗材料を使用します.

曝光システムの解像度は10マイクロメートル以下で,層間のアライニング精度は+5マイクロメートルでなければなりません.HDIのプロセスプリント基板設計今日の製造、プリント基板業界は,写真マスクを必要としない直接画像システムから恩恵を受け,より高い精度とより速い生産につながります.

不要な銅はエッチ中に除去され,望ましい回路パターンは保護されます.アルカリエッチャント、通常はアアルカリエッチャント、通常はアアアアルカリエッチャント、通常はアアルアルカリエッチャント、通常はアアアルカリエッチャント、通常はエッチレートは,ライン幅制御の均一性を確保し,下切りを最小限に保つために最適に調整する必要があります.

表面仕上げおよび最終処理

高密度相互接続 プリント基板製造 露出された銅を保護し、溶溶接を可能にするために役立つ表面仕上げ処理で終わります。一般的な仕上げは、電気無尼ッケル浸エエンジョンゴールド(ENIG)、浸一一般的な仕上げは、有機溶接性保護剤(OSP)です。

ゴールドCSCは,ENIGによる約3-6μmのニッケルで0.05〜0.2μmの厚さを達成し,精密ピッチアプリケーションに最も適した仕上げプロセスです.このこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのこのプロセスは,ブラックパッドの欠陥を排除するために,洗浴化学と温度を微妙に制御することで,関節の信頼性を減らすことができます.

最終的な処理後、ユニットはその後、非常に密集なテストポイントの数に達することができる飛行プローブまたは最最終的な処理後、飛行プローブまたは最最最特徴的な非常に密集したテストポイント高密度相互接続 プリント基板パッケージデザインスタイルと対照。AOIシステムは,組み立ての故障を引き起こす可能性のある最大および最小の寸法および欠陥を確認しなければなりません.

品質管理およびテストプロトコル

高密度インターコネクタプリント基板レイアウト生産は,生産プロセスで厳格な品質管理を必要とします.統計プロセス制御は,サイズ分布,銅の厚さと均一性,寸法などの重要なパラメータを監視するために使用されます.通常の制御限界では、通過直径が名目から±10%以上変化するか、銅の重量が±15%であることを許可しません。

高密度相互接続 プリント基板 設計の信頼性テストプロトコルは,熱サイクル,振動テスト,および制御された温度と湿度で加速された老化です.これらのテストは,連続的なビルドアッププロセスが,エンドユースアプリケーションで経験されるストレスを耐えることができることを確認します.

将来のトレンドとイノベーション

HDI設計は,組み込まれた部品技術,導電痕跡の3Dプリンティング,優れた熱および電気特性の高度な材料などのイノベーションでさらに進歩しています.これらの発展は,電子機器の小型化と機能化が新しい高度に達する準備ができていることを示しています.

業界調査によると、次世代に人工知能が装備される高密度相互接続 プリント基板自動ルーティング最適化と予測的な品質管理を達成するために。これらの進歩は,製造効率を引き続き向上させ,新しいレベルの回路パッキング密度と性能を導入します.

HDIに関するよくある質問プリント基板設計

HDIで達成できる最小のVIAは何ですかプリント基板設計今日?

受け入れられる最小の全直径は現在、約50マイクロメートル(特殊なプロセスでは25マイクロメートル)です。しかし、75-100マイクロメートルのビアは生産HDIでより典型的ですプリント基板設計信頼性と収益率の理由。

HDIの最大値はプリント基板設計構築層について?

今日、HDIプリント基板設計コアの両側で最大6層の構築をサポートし、合計で20+層を持つボードの結果です。しかし、ほとんどの商用アプリケーションでは、コストと複雑さを妥協させるために、側ごとに2〜4層の構築が使用されています。

HDIは何をするプリント基板設計コスト対通常プリント基板?

HDIプリント基板設計ususallyは類似した従来のより約2-5倍高いですプリント基板特定の原材料の取得と特定の機器の使用としてボード。しかし,追加コストは,低い組み立てコストとより良い製品性能と交換されます.

HDIに従う設計規則は何ですか?プリント基板設計成功したのか?

主要な設計規則は,50μmの最低トレース幅,100μmの最低スペース,およびフィルム回路線の急角を避けることです.信号整合性 - スタックアップとインピデンス制御も同様に重要です.

HDIによる熱設計の影響プリント基板設計?

高密度相互接続 プリント基板設計は,銅の高い高高高高高高い高高い設計を使用することによって熱管理に役立つことができます.しかし,薄い介電層と高い部品密度の存在は,熱問題にもつながり,熱モデリングとレイアウトの最適化で考慮すべきです.

よくマスターされたHDIプリント基板設計製造技術は今日の電子産業で非常に重要な競争優位性です.より小さな製品でますます機能が必要なデバイスで,これらの先進的な製造ステップの知識は,製品開発と市場リーダーシップの成功のために不可欠です.

もはや

- 1高密度相互接続 プリント基板2025年市場展望:未来 展望・成長分析・イノベーション

- 2Ultraとは高密度相互接続 プリント基板?

- 3トップ10ICキャリア基板製造業者 (2024)

- 4HDIのスタックアップ戦略プリント基板設計

- 5HDIのクロスストークとインピデンスの不連続性を減らすプリント基板設計

- 6ダイナミック フレックシング VS 静的な静曲げフレキシブル基板デザイン

- 7プリント基板完成ガイド (2024)

- 8高密度相互接続 プリント基板メーカー 総合ガイド 2025

- 9HDIプリント基板設計総合ガイド:2025年の高密度相互接続技術のマスタリング

- 10プリント基板(PCB)のUL 94V-0難燃性規格の理解

- Skype ID: shawnwang2006

- 電話: +86-755-23724206

- メール: sales@efpcb.com

- クイックコンタクト