-

メールsales@efpcb.com

-

会社所在地Shenzhen, Guangdong, China

-

+86-755-23724206電話してください

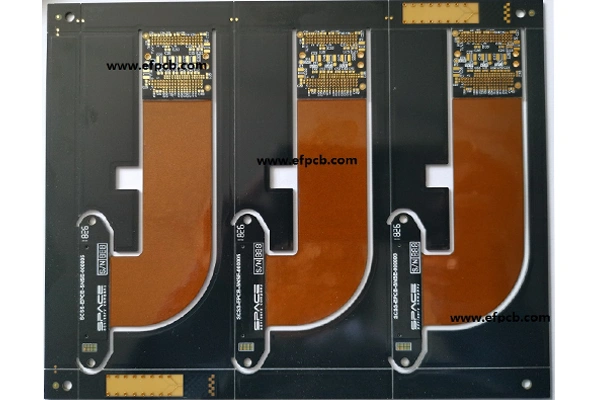

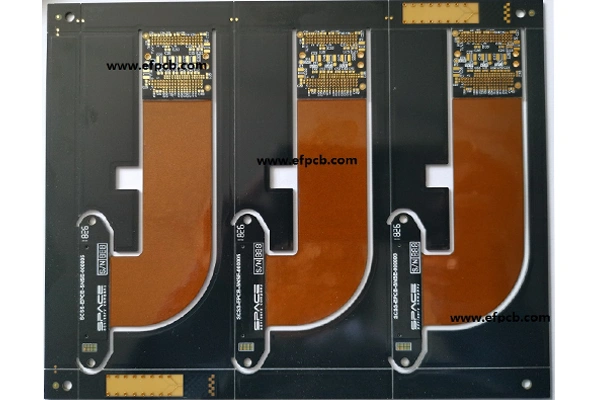

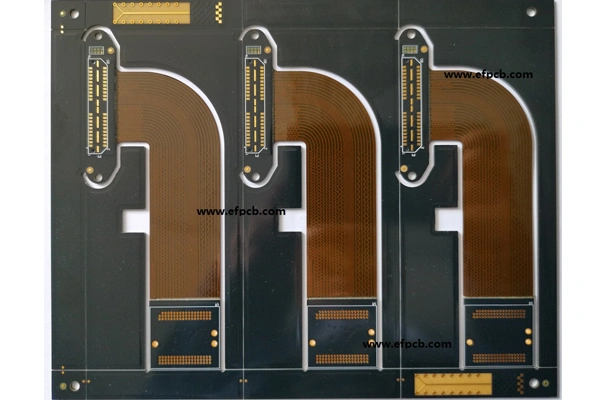

層数: 8層

材料: FR4、1.6mm、TG 180 + 2 ミル PI、すべての層のための 1 OZ

最低トラック: 4ミル

最小スペース: 5 ミル

最小穴: 0.25mm

終わった表面: ENIG

パネルサイズ: 228*158mm/3up

リジッドフレックス基板(プリント回路板)は航空宇宙、医療機器、消費電子機器などの産業でますますトラクションを得ているので、それらは固体ボードの強さと柔軟な回路を組み合わせることができます。これらの混合板は,小さなサイズ,軽量,または高密度の複雑な設計のために新しいオプションをもたらします.しかし、リジッドフレックス基板製造プロセスは複雑で複雑であり,大きな注意と詳細で行われるべきです.この記事では、製造方法の内側と外側を学びますリジッドフレックス基板そして、メーカーと働くときに考え入れる必要があるものです。

リジッドフレックス基板完全な多層ユニットを形成する堅く柔軟な層で構成されています。曲がり折りは柔軟な層によって可能になり,構造は堅いパネルによって提供されます.このペアリングは,システムの信頼性が最も重要なサイズ制限されたアプリケーションのために優れた選択肢です.

硬体の生産フレキシブル基板複雑で要求的なプロセスであり,専門機器と非常に精密なエンジニアリングと品質管理を要求します.彼らは必要な業界グレードを作り、一日の終わりに必要なように品質チェックされなければなりません。

材料選択

「 Theリジッドフレックス基板生産プロセスは利用できますリジッドフレックス基板。、硬いフレックスのプロセスは、製造の最初のステップを意味する材料に従うべきですリジッドフレックス基板正しい材料を決めることです。メーカーは,優れた熱的および機械的特性を持つ柔軟な層のためにポリイミドを使用します.固体部品では、普通のFR4を使用します。

導電層を作るために,銅ホイルはこれらの基板に層付けられます.銅と基板材料の厚さは,板の適用とサイズを考慮して適切に選択する必要があります.

デザインプリント基板レイアウト

概要 設計段階は成功に不可欠ですリジッドフレックス基板他のソフトウェアユーティリティと一緒に洗練されたCAD(コンピュータ援助設計)ツールを使用して、エンジニアは回路の完全性を危険にさらすことなく、複数の曲折を継続的に耐える柔軟なセクションを設計することができます。

いくつかの重要な特徴:

曲折を定義する:フレキシブル基板セクションは最小曲がり半径で設計され、破裂または分層を避ける。

スタックアップに関する考慮事項: 性能と製造性の適切なバランスを達成するために,硬度と柔軟度の層の混合物を調整する必要があります.

信号の完整性: 信号の損失や干信を信号を減らすためにトレースルーティングは重要です.掘削および穴形成

その後,通孔,通孔,取付け穴を掘削する掘削です.生産者は,高精度な高精度掘削機械を使用しています.レーザー掘削は,特に複雑で高密度な設計でマイクロビアを形成する際に一般的な選択です.

ラミネーション

ラミネーションは,厳密なフレックス回路における重要なプロセスです.この技術は,熱と圧力を適用しながら,堅く柔軟な基板を整理します.ラミネーションプロセスのパラメータは,空気バブル,不一致,剥離を防ぐために厳密に制御されなければなりません.

いくつかの場合,複数のラミネーションステップを含む連続ラミネーションが必要である.より複雑なデザインとより多くの層への道を開く。

イメージングとエッチング

ラミネーション後,銅層の光抵抗表面は,回路パターンに従うようにイメージされます.未覆われた銅は、化学的に化化学的に取り除かれ、望ましくない痕跡やパッドを除去します。

メーカーは,短回路やオープン回路などの欠陥の生産を防ぐために,この段階で正確なアラインメントを持つ必要があります.

メッキングおよび表面仕上げ

このプロセスは,掘削された穴の壁を含む露出表面に薄い金属層 (通常は銅) を掘掘削することによって継続します.これは、層間の電気接続を保証します。人気のある仕上げは、ENIG(Electroless Nickel Immersion Gold)、HASL(Hot Air Solder Leveling)、OSP(Organic Solderability Preservative)です。

溶接マスクとシルクスクリーン

アセンブリで溶接橋を防止し、痕跡のためのいくつかの保護を確立するために、溶接マスクはプリント基板シルクスクリーン層はその後印刷ラベル、部品マーキングおよび他の識別子に追加されます。

テストと品質管理

「 Theリジッドフレックス基板それはすべての基準を満たすことを確認するために買い手に送られる前にそれそれ完全なテストにさらされます。典型的なテストは以下を含んでいます:

自動光学検査(AOI)やX線検査などのより先進的な技術は、メーカーによって肉眼で見えない欠陥を検出するために頻繁に使用されています。

仕上げアセンブリ

その後リジッドフレックス基板生産のためのすべてのレベルで承認され、組み立てられる準備ができています。部品は表面マウント技術(SMT)または通孔溶接として知られるプロセスによってボードに取り付けられます。メーカーは正しい処理および組み立てプロセスで層を確認、フラッシュ、プレス、スタックするためにボード構造を確認する必要があります。

しかし、Rigidフレキシブル基板生産者にとってはいくつかの困難がある。

設計の複雑さ:堅い層と柔軟な層の組み合わせは,精密なツールで正確に設計され設計されなければなりません.

リジッドフレックス基板電子産業に革命をもたらし,デザインの自由とパフォーマンスの信頼性を提供し,革命的なものと考えられます.それでも生産プロセスは洗練されたものであり,各ステップで専門知識が必要です.原材料の選択や設計からラミネーションやテストまで,メーカーは最高の製品を生産したい場合,厳格なプロトコルに従わなければなりません.

プロフェッショナルと働くことでリジッドフレックス基板メーカー、企業は今日の技術の要件を満たす最先端の製品を開発するためにこれらの高度なボードを完全に利用することができます。あなたの設計が航空宇宙、医療または消費者電子機器のために堅い場合フレキシブル基板難しく多用途なアプリケーションの答えの一部になる可能性があります。