-

Envoyez-noussales@efpcb.com

-

EmplacementShenzhen, Guangdong, China

-

+86-755-23724206Appelez-nous

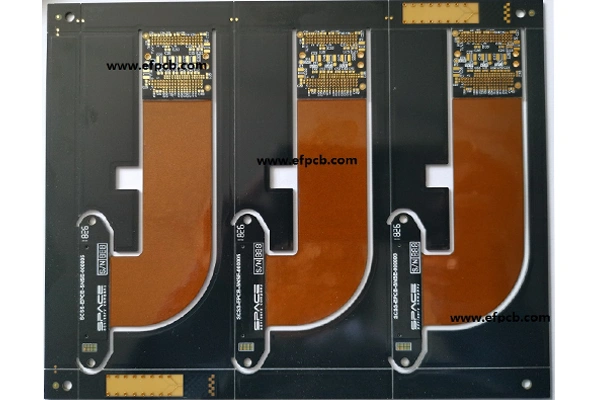

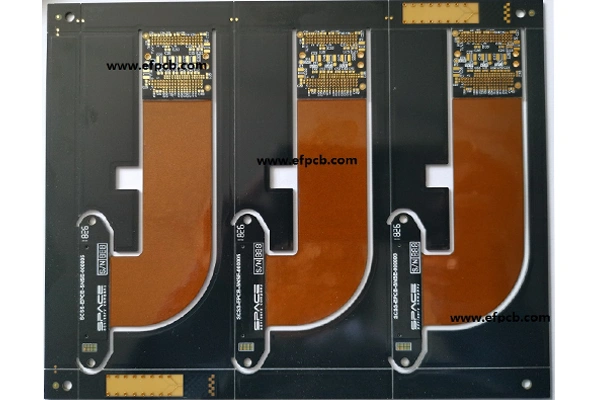

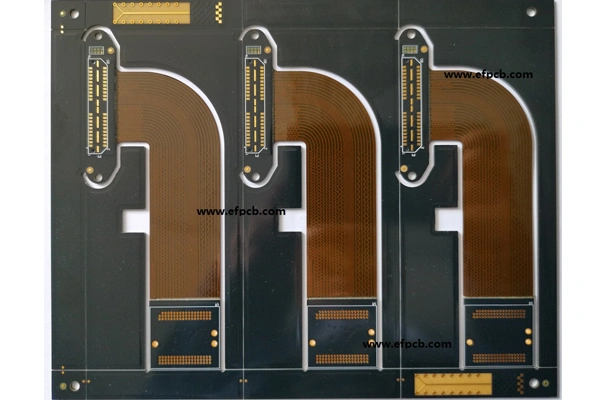

Nombre de couches: 8 couches

Matériel: FR4, 1,6 mm, TG 180 + 2 mil PI, 1 OZ pour toute la couche

Piste minimale: 4 mil

Espace minimum: 5 mil

Trou minimum: 0,25 mm

Surface finie: ENIG

Taille du panneau: 228 * 158mm / 3up

Rigide circuits imprimés flexible (Circuits imprimés) gagnent de plus en plus de traction dans des industries telles que l'aérospatiale, les dispositifs médicaux et l'électronique grand public parce qu'ils permettent de combiner la résistance des cartes rigides avec des circuits flexibles. Ces cartes mixtes offrent une nouvelle option pour une conception complexe de petite taille, légère ou de haute densité. Cependant, circuit imprimé rigide-flexible Le processus de fabrication est complexe, compliqué et doit être fait avec beaucoup de soin et de détail. Dans cet article, vous apprendrez les détails de la façon de fabriquer un circuit imprimé rigide-flexible et les choses qui doivent être prises en compte lorsque vous travaillez avec un fabricant.

Rigide circuits imprimés flexible sont composés de couches rigides et flexibles, formant une unité multicouche entière. Le pliage et le pliage sont possibles par les couches flexibles tandis que la structure est assurée par les panneaux rigides. Cette combinaison en fait un excellent choix pour les applications de taille restreinte dans lesquelles la fiabilité du système est primordiale.

La production de rigides circuits imprimés flexible est un processus complexe et exigeant qui nécessite un équipement spécialisé et un contrôle d'ingénierie et de qualité très précis. Ils font les grades industriels nécessaires et doivent être contrôlés de qualité comme requis à la fin de la journée.

Sélection des matériaux

Le circuit imprimé rigide-flexible Le processus de production est disponible à circuit imprimé rigide-flexible ., Quel est le processus dans le flex rigide devrait être suivi matériel qui signifie la première étape dans la production d'un circuit imprimé rigide-flexible c'est de décider des bons matériaux. Les fabricants utiliseront du polyimide pour les couches flexibles avec d'excellentes propriétés thermiques et mécaniques. Pour les pièces rigides, on utilise le FR4 ordinaire.

Pour réaliser les couches conductrices, des feuilles de cuivre sont stratifiées sur ces substrats. L'épaisseur du cuivre et du matériau du substrat doit être correctement sélectionnée, en tenant compte de l'application et de la taille de la planche.

Concevoir le circuit imprimé Mise en page

Résumé La phase de conception est essentielle au succès de circuit imprimé rigide-flexible En utilisant des outils CAD (Computer-Aided Design) sophistiqués ainsi que d'autres utilitaires logiciels, les ingénieurs sont en mesure de concevoir des sections flexibles qui peuvent supporter de multiples courbes en permanence sans compromettre l'intégrité du circuit.

Quelques caractéristiques importantes :

Définir les courbes: circuit imprimé flexible les sections sont conçues avec des rayons de flexion minimes pour éviter la fissuration ou la délamination.

Considérations relatives à l'empilage: Le mélange de couches rigides et flexibles doit être adapté pour atteindre le bon équilibre entre performance et fabricabilité.

Intégrité du signal : le routage des traces est important pour réduire la perte de signal et les interférences. Perforage et formation de trous

Ensuite, le forage est où des trous pour les vias, des trous traversants et des trous de montage sont forés. Les producteurs utilisent des machines de forage de haute précision avec la précision. Le forage laser est un choix courant lors de la formation de microvias, en particulier avec des conceptions complexes et à haute densité.

Laminage

Le stratification est un processus important dans le circuit rigide flex. Cette technique aligne les substrats rigides et flexibles tout en appliquant la chaleur et la pression. Les paramètres du processus de stratification doivent être étroitement contrôlés pour éviter la bulle d'air, le désalignement et le pelage.

Dans certains cas, un stratification séquentiel est nécessaire, ce qui implique plusieurs étapes de stratification. Il ouvre la voie à des conceptions plus complexes et plus de couches.

Imagerie et gravure

Après stratification, les surfaces photorésistantes des couches de cuivre sont imaginées pour se conformer aux schémas de circuit. Le cuivre non recouvert est gravé chimiquement, éliminant les traces et les tampons indésirables.

Les fabricants doivent avoir un alignement exact à cette étape pour éviter la production de défauts, tels que le court-circuit ou le circuit ouvert.

Plaçage et finition de surface

Le processus se poursuit en plaquant une fine couche de métal (généralement du cuivre) sur les surfaces exposées, y compris les parois des trous perçus. Cela garantit la connexion électrique entre les couches. Après le placage, une finition de surface est appliquée pour empêcher l'oxydation des traces de cuivre et améliorer la soudabilité. Les finitions populaires sont ENIG (Electroless Nickel Immersion Gold), HASL (Hot Air Solder Leveling) et OSP (Organic Solderability Preservative).

Masque de soudure et sérigraphie

Pour éviter le pontage de la soudure en assemblage et pour établir une certaine protection pour les traces, un masque de soudure est salé sur le circuit imprimé La couche de sérigraphie est ensuite ajoutée aux étiquettes imprimées, aux marquages des composants et aux autres identifiants.

Tests et contrôle qualité

Le circuit imprimé rigide-flexible est soumis à des tests exhaustifs avant d'être envoyé à l'acheteur pour s'assurer qu'il répond à tous les critères.

Des techniques plus avancées comme l'inspection optique automatisée (AOI) et l'inspection aux rayons X sont fréquemment utilisées par les fabricants pour détecter des défauts qui ne peuvent pas être vus à l'œil nu.

Assemblée de finition

Après le circuit imprimé rigide-flexible a été approuvé à tous les niveaux pour la production, il est prêt à être assemblé. Les composants sont montés sur la carte par un procédé connu sous le nom de technologie de montage en surface (SMT) ou soudure par trou. Les fabricants doivent être vérifiés sur la structure de la carte pour confirmer, rincer, presser et empiler les couches avec le processus de manipulation et d'assemblage corrects.

Néanmoins, rigide circuits imprimés flexible Cela pose des difficultés pour les producteurs :

Complexité de la conception: La combinaison de couches rigides et flexibles doit être conçue avec précision et conçue avec des outils sophistiqués.

Rigide circuits imprimés flexible ont révolutionné l'industrie électronique, offrant la liberté de conception et la fiabilité des performances qui peuvent être considérées comme révolutionnaires. Pourtant, leur processus de production est sophistiqué et nécessite des connaissances spécialisées à chaque étape. De la sélection et de la conception des matières premières au laminage et aux essais, les fabricants doivent respecter des protocoles rigoureux s’ils veulent produire le meilleur produit.

En travaillant avec un professionnel circuit imprimé rigide-flexible fabricant, les entreprises peuvent tirer pleinement parti de ces cartes avancées pour développer des produits de pointe qui répondent aux exigences de la technologie d'aujourd'hui. Si votre conception est pour aérospatiale, médicale ou électronique grand public rigide circuits imprimés flexible sont susceptibles de faire partie de la réponse pour une application difficile et polyvalente.