-

Envoyez-noussales@efpcb.com

-

EmplacementShenzhen, Guangdong, China

-

+86-755-23724206Appelez-nous

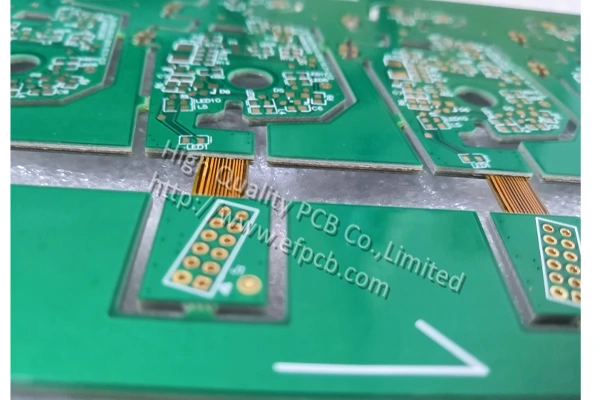

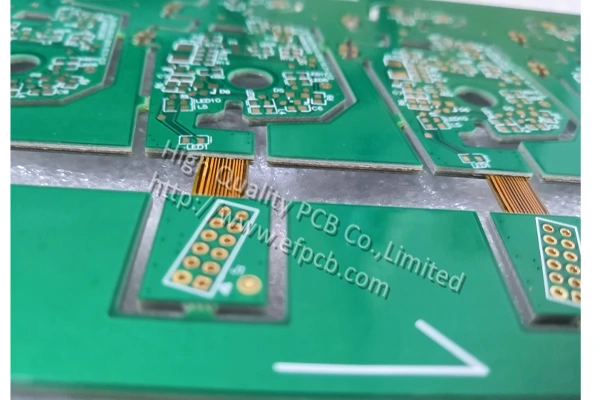

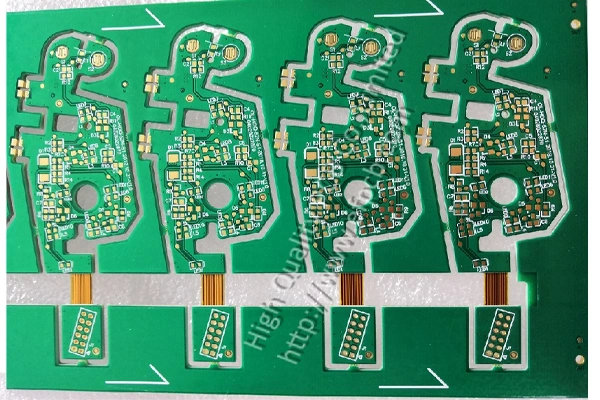

Nombre de couches: 8 couches

Matériel: FR4, 1.6mm, TG élevé + 2mil PI, 1 OZ pour toute la couche

Piste minimale: 4 mil

Espace minimum: 4 mil

Trou minimum: 0,20 mm

Surface finie : circuit imprimé plaqué or

Taille du panneau: 228 * 128mm / 6up

La demande de rigidité circuits imprimés flexible Les solutions dans l'industrie électronique ont augmenté considérablement et la recherche de l'industrie prévoit que le marché mondial sera d'environ 2,3 milliards de dollars d'ici 2027. Ces cartes de circuit haute performance offrent une combinaison de la stabilité et de la robustesse des cartes rigides avec la polyvalence et la flexibilité des circuits flexibles, et peuvent donc être trouvées dans des applications électroniques modernes allant des téléphones mobiles aux applications aérospatiales.

Pour savoir comment faire circuit imprimé rigide-flexible vous devez comprendre les techniques sophistiquées basées sur de nombreux processus différents, et le processus de production est significativement différent de ceux de la norme circuit imprimé production. Chaque fabricant impliqué dans cette technologie spécialisée doit développer des procédés uniques pour produire son propre produit qui peut satisfaire aux exigences de performance difficiles tout en étant rentable.

circuit imprimé rigide-flexible La technologie est une méthode hybride dans laquelle les zones rigides conservent les caractéristiques standard du carton avec un support mécanique et un emballage des composants, tandis que les zones flexibles permettent un emballage 3D et une flexion dynamique. Cette conception spéciale permet aux ingénieurs d'éviter complètement les connecteurs, minimisant le temps d'assemblage et améliorant les performances à l'échelle du système.

Le défi de la fabrication réside dans l'intégration étroite de matériaux de base et de conditions de processus différentes dans une seule carte. Selon les données recueillies par l'industrie, les applications de circuit imprimé rigide-flexible a augmenté à un taux de 15 % par an, principalement imputable à la miniaturisation de la technologie dans les industries de l'électronique grand public et de l'automobile.

La sélection du matériau dépend des propriétés clés. En raison de leur stabilité thermique et de leurs propriétés mécaniques exceptionnelles, les films de polyimide d'une épaisseur de 12,5-125 μm sont utilisés comme substrat flexible. Pour les couches rigides, le matériau de choix est généralement la résine époxy FR-4 qui est le matériau standard utilisé dans la majorité des PCB.

Le choix de la feuille de cuivre affecte les performances. Mais, Qu'est-ce que la feuille de cuivre lisse et rugueuse signifie vraiment cuivre recuit Le laminage et le recuit d'une feuille de feuille de cuivre d'une épaisseur de 9 à 70 microns la rendent plus douce et plus ductile supérieure à ses homologues électrodeposés. Applications standard en plomb électrique et en aluminium.

Les adhésifs thermodurcissants sont applicables aux couches de liaison et ne sont pas affectés par les cycles de température de -55°C à +200°C. Les adhésifs acryliques et époxy modifiés sont largement utilisés et les sociétés de fabrication formulent des produits propriétaires.

Étapes de développement et d'ingénierie

En commençant le processus de production par des contrôles étendus des règles de conception (DRC) pour vérifier la fabricabilité, la trajectoire de traitement est définie par les propriétés du processus et du matériau. Les ingénieurs doivent tenir compte des exigences en matière de rayon de courbe, qui sont généralement un certain rapport minimum du diamètre du câble, par exemple 6:1 pour les applications dynamiques et 3:1 pour les applications statiques. Les logiciels de simulation peuvent maintenant également être utilisés pour prédire les zones de stress élevé et les éventuelles défaillances.

La préparation de l'empilage des couches définit les attributs finaux du tableau. circuit imprimé rigide-flexible empiler peut aller de 4 à 12 couches, avec des zones de flexion composées de 1 à 4 couches conductrices. Chaque fabricant a des règles individuelles pour l'espacement, la tranchée et le routage des traces dans les zones de transition.

Opérations de forage

Le forage de précision est une caractéristique de la fabrication. Le forage mécanique est utilisé pour percer des trous et des vias plus grands, le forage laser est utilisé pour percer des microvias de diamètres aussi petits que 50 micromètres. Les données de contrôle statistique des processus (SPC) provenant des installations de forage de premier plan indiquent des précisions de forage de ±25 micromètres pour les opérations standard.

Les broches de perçage en polyimide uniques garantissent aucune délamination et une paroi de trou propre. L'ordre de forage doit être ajusté aux différences entre les matériaux, c'est-à-dire que les sections rigides sont forées avec une vitesse normale et des taux d'alimentation, flexibles avec différentes.

Processus de lamination

Le laminage est le processus de conversion des couches en circuit imprimé rigide-flexible Le procédé nécessite un contrôle précis de la température et de la pression, généralement à 170-200°C avec une pression de 200-400 PSI. La durée du cycle de lamination varie entre 60 et 120 minutes en fonction de la complexité de l'empilage.

Les procédés de stratification séquentielle permettent aux fabricants de fabriquer progressivement des structures d'interconnexion à haute densité (HDI), telles que des vias aveugles et des vias enterrés, qui imposent moins de contraintes sur les matériaux fluides. Le laminage à presse sous vide extrait l'air entre les couches, permettant une liaison uniforme entre les couches de panneau adjacentes à l'intérieur de l'ensemble du panneau stratifié.

Imagerie et gravure

Les schémas de circuits sont définis par des procédés photolithographiques avec une précision incroyable. L'équipement de manutention pour l'application de photorésiste à film sec sur des substrats flexibles doit être conçu pour transporter le matériau sans induire de rides ou de piégeage de l'air. Les systèmes d'exposition doivent être conçus pour gérer différentes épaisseurs de substrat dans les sections rigides et flexibles.

Élimination sélective du cuivre indésirable tout en conservant les traces de circuit. La chimie de gravure optimisée assure des taux de dissolution homogènes pour différents types de substrats. Les PCB bien fabriqués peuvent tolérer un écart de largeur de trace pouvant aller jusqu'à 10% de sa valeur nominale.

Plaçage et finition de surface

Le placage sans électroles est utilisé pour déposer une fine couche de cuivre dans les trous forés et sur les caractéristiques de surface. Le contrôle de la densité de courant est également très important dans circuit imprimé rigide-flexible fabrication, la raison en est la variation des motifs de conducteurs et du matériau de substrat sur ces assemblages. Epaisseur de placage typique de 20-40 μm (épaisseur de placage typique des trous traversants).

Les solutions de finition de surface comprennent ENIG (Electroless Nickel Immersion Gold), HASL (Hot Air Solder Leveling) et OSP (Organic Solderability Preservative). Toutes les finitions présentent des avantages différents, mais ENIG possède une soudabilité et une résistance à la corrosion exceptionnelles pour une application de haute fiabilité. Contrôle qualité et tests

Essais électriques

L'intégrité électrique et la fonctionnalité des circuits sont confirmées par des tests électriques complets. L'équipement d'essai automatisé (ATE) pour les essais de continuité, d'isolation et d'impédance. 100% test elctricial est nécessaire selon la norme de l'industrie si circuit imprimé rigide-flexible produit pour une application critique.

Les tests en circuit (TIC) et les tests de sonde volante peuvent être utilisés pour tester circuit imprimé rigide-flexible La conception du dispositif d'essai doit tenir compte des pièces flexibles et fournir également de bons contacts électriques.

Essais mécaniques

Le test de flexibilité confirme que la pièce flexible est robuste dans son environnement d'utilisation. Les protocoles d'essai standard sont basés sur les angles/fréquences de flexion au sein de l'application. Les spécifications typiques sont la survie de cycles de flexion de 100K à 1M en fonction de l'application.

La résistance au pelage détermine l'adhésion entre les couches et les bonnes valeurs sont généralement supérieures à 1,0 N/mm pour les transitions rigides à flexes. Les essais environnementaux soumettent les assemblages aux cycles de température, à l'exposition à l'humidité et aux chocs thermiques.

Le circuit imprimé rigide-flexible La fabrication prend en charge les nouvelles technologies, y compris les composants intégrés, les vias aveugles et enterrés et HDI (High Density Interconnect). Ces améliorations nécessitent des outils spéciaux et des compétences de traitement qui ne peuvent être trouvées que chez un fournisseur principal de services de fabricant. Les conceptions flexibles rigides avancées peuvent réduire le volume total du système de 60 % par rapport aux solutions traditionnelles de cartes rigides associées aux interconnexions câblées, selon les statistiques des leaders de l'industrie. Cette économie d’espace continue à stimuler l’adoption dans une variété d’applications et de marchés.

circuit imprimé rigide-flexible La technologie nécessite une excellente précision, un équipement spécial et un vaste savoir-faire en matière de processus. Les meilleures performances et la fabricabilité d'un circuit flexible peuvent être obtenues grâce à une étroite coopération d'équipes de fabrication expérimentées et d'ingénieurs de conception flexible. Avec les systèmes électroniques se déplaçant de plus en plus vers une taille plus petite et avec plus de fonctionnalités, circuit imprimé rigide-flexible Les solutions deviendront un élément de plus en plus critique dans le développement de produits de nouvelle génération.