-

Envoyez-noussales@efpcb.com

-

EmplacementShenzhen, Guangdong, China

-

+86-755-23724206Appelez-nous

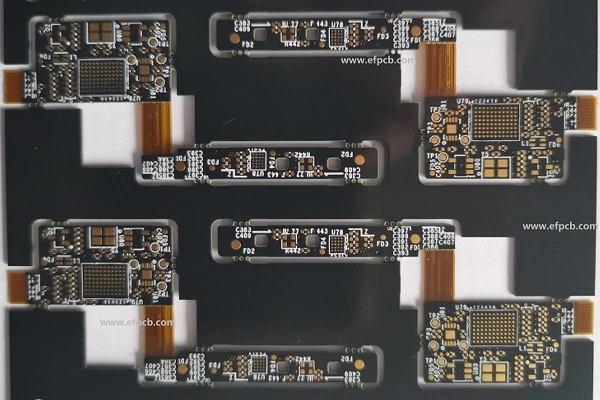

Nombre de couches: 4 couches

Matériel: FR4 IT180A, TG élevé + 1mil PI, 1.00mm, 1 OZ pour toute la couche

adhérence minimale: 3,5 mil

Espace minimum (écart): 3,5 mil

Trou minimum: 0,20 mm

Surface finie: ENIG

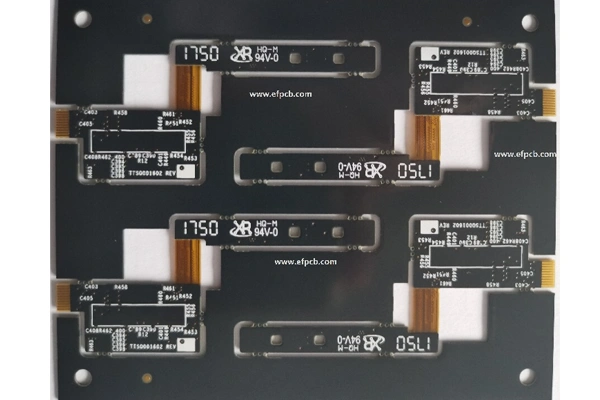

Taille du panneau: 128 * 148mm / 4up

La polyvalence du circuit flexible, combinée à la complexité croissante de l'électronique d'aujourd'hui, a conduit à une demande accrue de circuit imprimé rigide-flexible avec contrôle d'impédance. De tels empilements de pointe sont indispensables pour les applications à haute fréquence, telles que les dispositifs de communication 5G, les systèmes IoT et les équipements médicaux où l'intégrité du signal est primordial. Pour réaliser avec succès un contrôle d'impédance serré dans circuit imprimé rigide-flexible fabrication, il est essentiel d'avoir une compréhension détaillée des matériaux et des processus de fabrication, ainsi que la conception optimisations. Dans cet article, nous allons passer par le processus étape par étape de fabrication un contrôle d'impédance circuit imprimé rigide-flexible et tout au long du chemin, soulignant les points importants pour les fabricants.

Le contrôle de l'impédance est la maintenance d'impédance électrique constante dans les lignes de transmission d'un circuit imprimé Dans les circuits à grande vitesse, les signaux se déplacent à des fréquences où les impédances ne correspondent pas produire des réflexions, une perte de signal, un rayonnement EMI et provoquer des signaux EMI.

Rigide circuits imprimés flexible fournir l'excellent choix de protection mécanique des PCB rigides tout en ajoutant la polyvalence de circuits imprimés flexible ce qui les rend idéaux pour les applications nécessitant un contrôle d'impédance et autres exigences critiques. Les fabricants doivent s'assurer que l'impédance de trace dans le circuit imprimé est étroitement adapté aux exigences du système, et cela est normalement fait à travers le matériel approprié sélection, conception d'empilement et contrôle du processus.

Matériaux de substrat

Le choix du matériau est la base pour le contrôle de l'impédance dans le rigide circuits imprimés flexible Les fabricants appliquent généralement le polyimide pour les couches flexibles en raison de ses caractéristiques électriques supérieures et de sa stabilité thermique. Les couches rigides sont normalement construites en matériau FR4, mais pour les applications à haute fréquence, des matériaux à faible perte tels que Rogers ou PTFE peuvent être nécessaires.

Le Dk et le Df du Les matériaux ont un impact important sur l'impédance. Par exemple, Plus le Dk est faible, plus les signaux se propagent rapidement et plus le Df est faible, moins la perte de signal est réduite. On comprend bien que Dk dans la plage de 3,0 à 3,5 est lieu commun pour les conceptions contrôlées par impédance. "

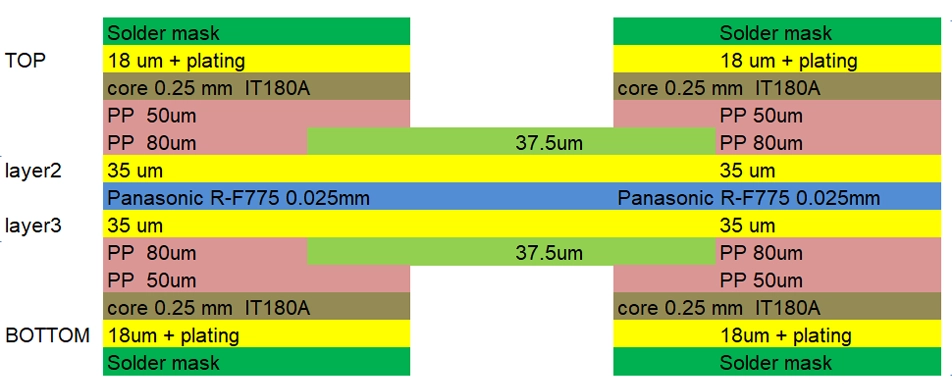

Stack-Up des couches

La conception d'empilement de couches est un élément essentiel pour réaliser le contrôle de l'impédance. Les producteurs doivent préciser avec précision les couches rigides, le nombre de signaux et couches de masse, et l'épaisseur des matériaux diélectriques.

Géométrie de trace construlée : Comment la largeur, l'épaisseur (hauteur) et l'espacement des traces affectent l'impédance.

Plans de référence : les couches de signal sont empilées avec des plans de masse ou de puissance pour fournir une impédance uniforme.

Épaisseur diélectrique: La distance entre la couche de signal et le plan de référence doit être ajusté pour répondre aux exigences d'impédance.

Outils de simulation (par exemple Ansys, polar SI9000) sont largement appliqués pour simuler et prédire l'impédance au stade de la conception.

Étapes de pré-production

Le circuit imprimé rigide-flexible la conception est examinée rigoureusement avant la production afin de satisfaire aux spécifications d'impédance. Un logiciel leader de l'industrie est utilisé pour calculer les largeurs de trace/fil, l'espacement et piles.

Une fois la conception terminée, les outils photo sont faits pour chaque couche. Ces outils photo seront efficacement utilisés dans les procédures d'imagerie et de gravure pour avoir les traces exactes.

Imagerie et gravure

L'imagerie sépare les motifs de circuit sur couches de cuivre. Un photorésist film sec est stratifié sur le cuivre, le Les traces désirées sont exposées aux UV.

Une fois que le circuit imprimé est imaginé, le cuivre exposé est gravé chimiquement, alors ce qui reste, ce sont les traces qui font le circuit pour cela circuit imprimé . Et le processus de fabrication devrait être étroitement contrôlé à cette étape de production, car de petits changements de largeur de trace et d'espacement peuvent affecter l'impédance.

Laminage

Les couches rigides et flexibles sont stratifié (relié) dans un circuit imprimé rigide-flexible avec l'utilisation de la chaleur et de la pression. En contrôle d'impédance, le fabricant doit maintenir une épaisseur diélectrique uniforme entre les couches, car les non-uniformités peuvent entraîner des décalages d'impédance.

Le laminage séquentiel est typiquement utilisé pour des motifs complexes à couches multiples. Pour chaque cycle de stratification doit être surveillé avec l'œil d'un faucon pour éviter la distorsion ou le déplacement, ce qui pourrait conduire à changements d'impédance.

Perçage et placage

Après stratification, les trous sont perçus pour les vias et les trous traversants composants. Pour obtenir une excellente qualité, le forage mécanique traditionnel et le forage laser sont utilisés ensemble, en particulier lorsque les microvias sont forées dans des conceptions à haute densité.

Tout d'abord, on effectue un placage pour déposer une mince couche de cuivre sur la paroi des trous pour établir une connexion électrique entre les différentes couches de cuivre. le trou. L'épaisseur du cuivre plaqué doit être contrôlée avec précision, et il peut affecter l'impédance de la ligne de transmission.

Finition de surface et masque de soudure

Les traces de cuivre sont protégées contre oxydation et une finition de surface améliore la soudabilité. Finisations typiques utilisées dans le contrôle de l'impédance, les cartes rigides flex sont ENIG (Electroless Nickel Immersion Gold) et l'argent d'immersion, qui fournissent une surface plane et des performances prévisibles pour les signaux à haute fréquence. Un masque de soudure d'insolation est ensuite placé sur les traces pour les garder isolées les unes des autres et pour éviter le pontage de la soudure lors de l'assemblage. Il doit aussi ne pas avoir d'effet du masque de soudure sur l'impédance des traces d'impédance contrôlées.

Tests et Assurance qualité

Essais d'impédance

Pour tester que le circuit imprimé rigide-flexible meets l'impédance demandée, l'essai des fabricants sur circuit imprimé rigide-flexible par réflectométrie de domaine temporel (TDR) ou analyseur de réseau aérospatial. Ces instruments échantillonnent l'impédance des lignes de transmission et localiser où des écarts d'impédance ou des réflexions peuvent survenir.

Essais électriques et mécaniques

En plus des tests électriques d'impédance, le circuit imprimé rigide-flexible est testé électriquement pour la continuité et pour les défaillances telles que les shorts ou les ouvertures. Ils subissent également test de pliage pour déterminer si les zones flexibles peuvent résister au pliage récurrent sans avoir d'effet sur la fonctionnalité.

Les normes industrielles doivent être respectées par le fabricant, par exemple IPC-6013 circuits imprimés flexible ou IPC-2141 pour le contrôle de l'impédance. Ils fournissent des spécifications pour les matériaux, la conception, et des procédures d'essai permettant des performances fiables dans des environnements à forte tension.

Problèmes d'impédance contrôlée circuit imprimé rigide-flexible production

Pour avoir une impédance finement contrôlée sur circuit imprimé rigide-flexible Ce n'est pas un travail facile et un besoin haute connaissance et équipement avancé. Parmi les principaux défis, on peut citer :

Variabilité du matériau: Les différences dans les propriétés diélectriques entre les substrats rigides et flexibles peuvent poser des problèmes pour le contrôle de l'impédance.

Géométrie des traces: Gardez la largeur et l'espacement des traces uniformes sur les parties rigides et souples.

Contrôle du processus: gravure, stratification et placage Les variations de processus peuvent provoquer des variations d'impédance.

Pour relever ces défis, il est important de travailler avec un fabricant éprouvé ayant une expertise en contrôle d'impédance circuit imprimé rigide-flexible fabrication.

Le marché du contrôle d'impédance rigide circuits imprimés flexible est en expansion rapide au fur et à mesure que les industries atteignent la limite maximale de l'électronique haute vitesse et haute fréquence. La fabrication de ces cartes sophistiquées nécessite une prise en compte attentive de la sélection des matériaux, de la conception et des contrôles de processus. boards se déroule :

En partenariat avec des fabricants experts, les organisations peuvent s’assurer que leur rigidité circuits imprimés flexible adhérer à la barre haute pour l'intégrité du signal, la fiabilité, et performance.

Lorsqu'il est abordé correctement, le contrôle de l'impédance est rigide circuits imprimés flexible ont le potentiel de galoper dans de nouvelles applications au sol inexplorées conduisant à des dispositifs électroniques plus petits, plus rapides et plus efficaces, et ainsi de suite.