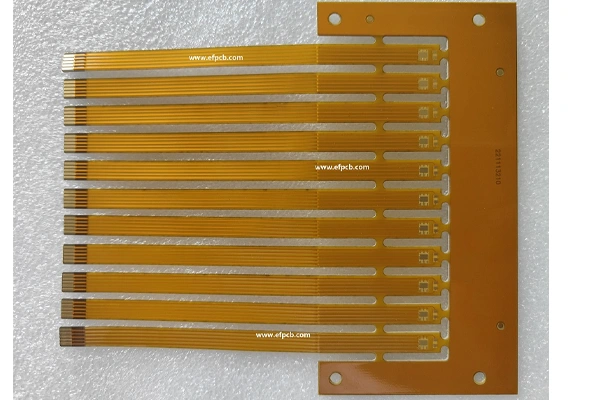

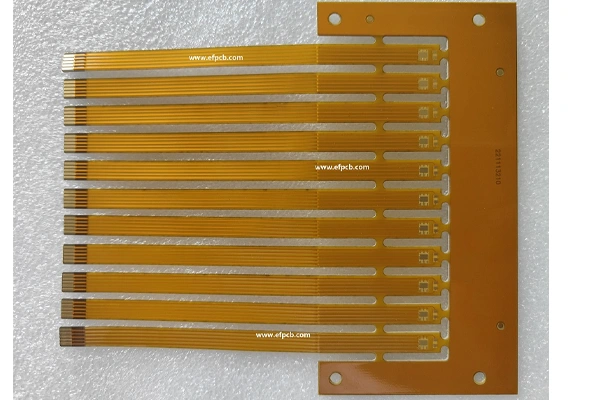

Comment produire un rigidisseur pour la flexibilité circuit imprimé (FPCB)

Les FPCB ont été largement utilisés dans l'électronique moderne en raison des caractéristiques telles que le poids léger, la petite taille, la nature flexible, etc. Cependant, parfois, des parties d'un FPCB doivent être renforcées pour maintenir des connecteurs, des composants ou des points de contrainte mécaniques. Ceci est Connaître le processus de fabrication des raidisseurs est une connaissance incontournable pour chaque fabricant de FPCB qui veut fournir des solutions FPC de bonne qualité et de livraison stables.

L'effet des durcisseurs sur la production de FPCB

Les durcisseurs sont un complément couches de matériaux, collés à des zones localisées d'un FPCB pour augmenter la résistance mécanique et la stabilité. Ils ne sont pas conducteurs électriques mais tenir ensemble, donc rendre plus facile l'assemblage et le montage du connecteur. Un fabricant expérimenté de FPCB utilisera toujours des raidisseurs pour protéger les zones critiques du pliage ou des dommages excessifs, assurant la résistance et la fiabilité du circuit.

Sélection du matériau de raidissement

The l'importance de la sélection du matériau de raidissement pour les performances et la compatibilité. Les matériaux de raidissement populaires sont le FR-4 (époxy renforcé en verre), le polyimide et l'acier inoxydable. Voici quelques-uns des avantages uniques

• FR-4 est généralement choisi pour / facile à des raisons de sa force et son faible coût.

• Les raidisseurs en polyimide sont flexibles, avec un niveau de renforcement.

• Les raidisseurs en acier inoxydable sont adaptés à la résistance du raidisseur est insuffisante. Le choix des matériaux ayant de bonnes performances pour l'application est très crucial pour un fabricant expérimenté de FPCB.

Procédé d'application du raidisseur

L'application des raidisseurs consiste à éclater le crâne étapes de précision. C'est ainsi qu'un fabricant FPCB professionnel typique produit un raidisseur:

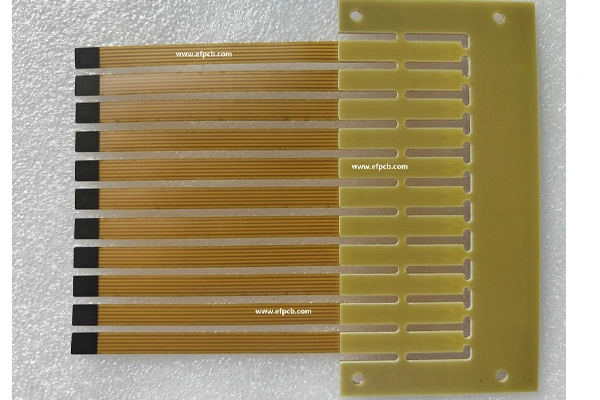

Conception et préparation

Au cours de la conception du FPCB, le Les ingénieurs peuvent spécifier la forme, la taille et l'emplacement du raidisseur. Le raidisseur doit parfaitement correspondre à la forme de la zone renforcée et ne doit pas perturber le fonctionnement du circuit.

Coupe et mise en forme

Les matériaux de raidissement sont coupés avec coupe au laser, routing ou poinçonnage à matrice. Résultats de coupe précise en ajustement confortable et performance fiable.

Nettoyage de surface

La surface du FPCB et le raidisseur est nettoyé pour éliminer les contaminants. C'est une étape importante pour une bonne liaison entre les couches.

Application adhésive

Un adhésif approprié — généralement une variété activée par la chaleur ou sensible à la pression — est appliqué sur le raidisseur ou la surface du FPCB. En fonction du processus d'assemblage et du choix du matériau is.

Laminage et collage

Le raidisseur est posé sur la région du FPCB. En appliquant la chaleur et la pression, l'adhésif est activé, qui fixe le raidisseur à la planche. Les principaux fabricants de FPCB surveillent de près la température et la pression pour éviter la déformation ou l'erreur d'enregistrement.

Inspection et contrôle qualité

Après le collage, l'ensemble est examiné pour l'alignement, la résistance à la liaison et l'intégrité de la surface. Une confiance Le fabricant de FPCB effectuera des tests de qualité complets pour confirmer que le rôle du raidisseur est maintenu pendant la durée de vie du produit. Un fabricant de FPCB, en prenant de telles mesures, peut fabriquer des circuits flexibles avec des positions fortes et précises. pour fournir le meilleur en termes de performance et de fiabilité même dans les applications haut de gamme.

Flexible circuit imprimé pour le contrôle industriel