-

Envoyez-noussales@efpcb.com

-

EmplacementShenzhen, Guangdong, China

-

+86-755-23724206Appelez-nous

N° de pièce: E0215060176A

Nombre de couches: 2 couches flex circuit imprimé

Matériel: Polymide, 0,13 mm, 1/3 OZ pour toutes les couches

Trace minimale: 2,5 mil

Espace minimum (écart): 2,5 mil

Trou minimum: 0,15 mm

Surface finie: or immersion

Taille du panneau: 75 * 15.5mm / 1up

Caractéristiques : circuit imprimé flexible connecteur, polymide 1mil, or d'immersion, circuit imprimé flexible , connecteur flex

Les PCB flexibles, la solution idéale pour les applications qui nécessitent des produits plus minces, plus légers et plus adaptables, ont transformé le paysage de l'électronique moderne. Que ce soit des appareils portables médicaux, des capteurs automobiles ou de l'électronique grand public, ce type de circuit imprimé est parfait pour les applications où les panneaux rigides traditionnels ne s'adapteraient pas ou ne fonctionneraient pas aussi bien. Mais, comme pour tout le reste, une qualité est toujours contrebalancée par un inconvénient correspondant, et les propriétés uniques des PCB flexibles nécessitent des soins spéciaux et des choix de conception pour garantir la fabricabilité, la fiabilité et l'efficacité des coûts. Dans notre article d’aujourd’hui, nous allons passer en revue ces 10 meilleures pratiques qui peuvent optimiser votre circuit imprimé flexible conception pour votre application.

1. Le choix d’un substrat optimal

Le choix du bon matériau de base est la base d'un circuit imprimé flexible . Le polyimide a été le substrat de choix pour la plupart circuit imprimé flexible conceptions, offrant les deux qualités de stabilité thermique et de flexibilité. Pour les projets dont le budget est plus restreint et pour lesquels la résistance thermique est moins critique, le PET est également un choix valable.

2. Routage des traces

Trace Routing est un aspect vital de tous circuit imprimé dessins. Mais pour les PCB flexibles, un mauvais routage peut provoquer une concentration de contraintes, une perte de signal et une défaillance mécanique:

3. rayon de flexion minimum

Assurez-vous que votre circuit imprimé flexible ne se pliera pas au-delà du rayon de pliage minimum. Excéder ce rayon peut endommager à la fois le cuivre et le substrat.

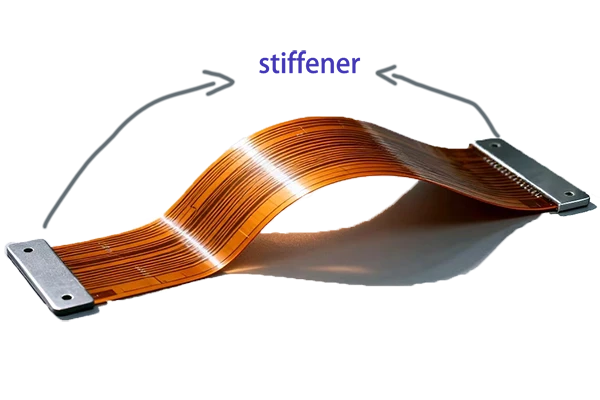

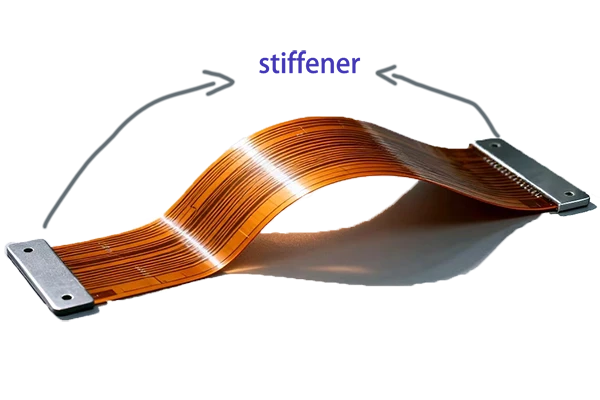

4. Renforcements

Vous voudrez renforcer les zones de connecteur et les tampons composants de votre circuit imprimé flexible pour accommoder le pliage:

5. Plaçage du composant et conception du tampon

Pour le processus d’assemblage de votre circuit imprimé flexible positionnez vos composants pour éviter le stress induit par la flexion.

6. Via conception et placement pour PCB flexibles

La conception, le placement et les types de vias finiront par affecter la fabricabilité de votre circuit imprimé flexible Pour:

7. Optimisation de la pannellisation et de l'outillage

Des stratégies de pannelage et d'outillage intelligentes peuvent rendre votre processus de production beaucoup plus efficace:

8. Couvertures et paramètres de masque de soudure

Les couvertures protègent les circuits sur un circuit imprimé flexible Il s'agit généralement d'un film de polyimide avec adhésif.

9. Communication avec votre fabricant

Engagez-vous avec votre fabricant dès le début du processus de conception de votre circuit imprimé flexible Cela permettra non seulement de gagner du temps mais aussi de réduire les erreurs. Les fabricants devraient connaître les empilements optimaux, les matériaux et les règles de mise en page par expérience, et peuvent vous donner de bons conseils pour faire une carte plus manufacturable.

10. Prototype et essai pour circuit imprimé flexible

Toujours prototyper et tester vos prototypes. Simulez les processus réels de flexion, de cycle thermique et d'assemblage afin de repérer les problèmes potentiels avant de passer à la production.

La fabricabilité est beaucoup plus cruciale pour la conception des panneaux flexibles que nos panneaux rigides conventionnels. Afin de supporter le pliage ou le torsion répétés, un circuit imprimé flexible repose sur des matériaux minces et pliables tels que le polyimide ou le film de polyester. Ces matériaux ouvrent de nouvelles possibilités de conception mais présentent également des défis uniques pour le processus de fabrication. Un concepteur doit garder ces problèmes à l'esprit lors de la conception d'un circuit imprimé flexible et font de leur mieux pour optimiser pour une fabrication efficace et sans défaut.

Dans notre article d'aujourd'hui, nous avons examiné 10 conseils pour concevoir votre circuit imprimé flexible dans l'esprit de DFM, des conseils qui aideront votre produit à rester robuste dans la production en volume élevé, à répondre aux normes de fiabilité et à éviter les facteurs de coûts inutiles. En suivant ces meilleures pratiques et en collaborant étroitement avec votre fabricant, vous assurerez que votre circuit imprimé flexible Le projet est le succès qu’il devrait être : livrer des produits innovants qui fonctionnent comme prévu et sont manufacturables à grande échelle.

Dispositifs médicaux