Wszystko, co musisz wiedzieć o projektowaniu i produkcji PCB

Słowa kluczowe: Producent PCB

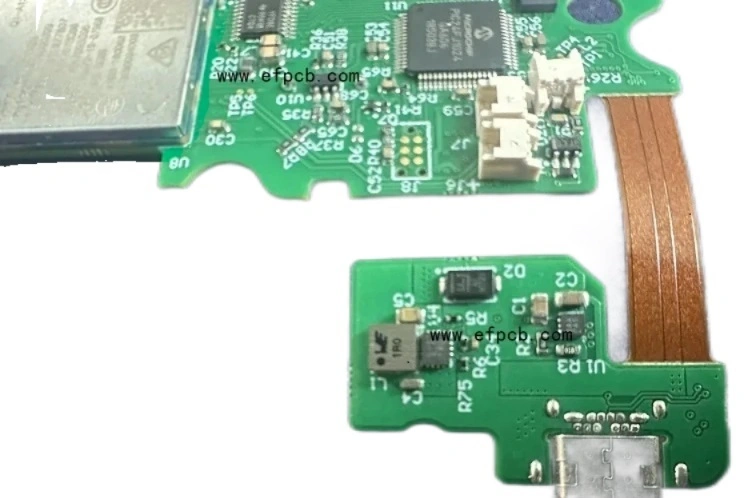

Płytki PCB są współczesnymi materiałami stosowanymi w urządzeniach elektronicznych, ponieważ umożliwiają połączenie elementów elektronicznych. Te płytki posiadają metalowe ścieżki i pola lutownicze, a także inne elementy formowane w procesach fotolitografii z folii miedzianych połączonych z materiałami nieprzewodzącymi, takimi jak żywica epoksydowa wzmocniona włóknem szklanym FR-4. Płytki PCB od Producenta PCB są wymagane w szerokiej gamie zastosowań, w tym w urządzeniach gospodarstwa domowego, urządzeniach przemysłowych i urządzeniach lotniczych. Jednostronne, dwustronne i wielowarstwowe obwody drukowane spełniają określone parametry projektowe i ograniczenia obwodu.

Na rynku wprowadzono inne podtypy technologii PCB, aby sprostać złożonościom rozwoju zaawansowanych i miniaturyzowanych urządzeń elektronicznych, a obejmują one elastyczne, sztywno-elastyczne oraz płytki z wysoką gęstością połączeń. W procesie wyboru fundamentalne jest określenie, jaki typ obwodów drukowanych ma być użyty w danym zastosowaniu, a można to zrobić z jaśniejszą perspektywą w zależności od natury i charakteru obwodów drukowanych.

Główne surowce do produkcji PCB

Podstawowymi warstwami obwodu drukowanego (PCB) są niemetaliczny materiał bazowy, zwykle pochodzący z włókna szklanego zwanego FR-4, poliimid lub PTFE. Ścieżki miedziane, połączenia i inne wzory są wytwarzane na powierzchni podłoża, aby stworzyć wymagane ścieżki elektryczne.

Aby zapewnić połączenie elektryczne różnych części PCB, na których umieszczone są te komponenty, stosuje się ścieżki miedziane. Szerokość i grubość tych ścieżek zależą od przenoszonego prądu i pożądanej impedancji obwodu.

Przejścia (vias) to małe otwory w PCB wypełnione miedzią, umożliwiające połączenie warstw płytki. Niektóre z powszechnych typów przejść to przelotowe, ślepe i zagrzebane, o różnym zastosowaniu w projektowaniu PCB.

Maski lutownicze, które są zwykle polimerem, nakłada się na powierzchnię PCB głównie w celu ochrony ścieżek miedzianych przed utlenianiem, a zwłaszcza podczas lutowania, aby uniknąć zwarć. Pomaga również w zapewnieniu izolacji elektrycznej między najbliższą ścieżką a pobliskim polem lutowniczym.

Folia miedziana: Folia miedziana występuje w różnych gramaturach do produkcji przewodzących ścieżek, pól lutowniczych i warstw.

Materiały podłoża: FR-4 jest typowym materiałem bazowym ze względu na dobre właściwości mechaniczne i elektryczne, jednak poliimid i PTFE są stosowane w zastosowaniach wysokoczęstotliwościowych i wysokotemperaturowych.

Maska lutownicza: Maski lutownicze LPI są dość popularne ze względu na zdolność zapewnienia dużej dokładności wymiarowej i znacznej elastyczności.

Nadruk (silkscreen): Warstwa farby na zewnętrznej warstwie miedzi zawierająca tekst, logo i oznaczenia elementów, które ułatwiają montaż komponentów i diagnozowanie.

Wykończenia powierzchni: Opcje wykończenia obejmują poziomowanie lutowia gorącym powietrzem (HASL) oraz metody chemicznego pokrywania, takie jak bezelektrolitowe niklowanie z immersją w złocie (ENIG) lub organiczny środek zachowujący lutowność (OSP), które pokrywają odsłoniętą miedź i poprawiają lutowność.

Płytki PCB lub obwody drukowane składają się obecnie z różnych materiałów, ale ważne jest poznanie właściwości każdego z nich.

FR-4, co oznacza laminat epoksydowy wzmocniony włóknem szklanym, jest popularny wśród producentów PCB ze względu na swoje właściwości elektryczne, termiczne i mechaniczne, charakteryzujące się stałą dielektryczną 4,5 przy 1 MHz i współczynnikiem strat 0,02, co ma zastosowanie w ogólnych zastosowaniach. Ma temperaturę zeszklenia (Tg) od 130°C do 180°C; i przewodność cieplną 0,3 W/mK.

Polimid, będący wysokowydajnym polimerem, charakteryzuje się wysoką odpornością na ciepło, odpornością chemiczną i wytrzymałością mechaniczną. Przy częstotliwości 1MHz stała dielektryczna wynosząca od 3,2 do 3,6 oraz współczynnik strat równy 0,002 czynią go idealnym do zastosowań wysokoczęstotliwościowych. Polimid należy do tworzyw termoutwardzalnych i ma temperaturę zeszklenia pomiędzy 260 a 400 stopni Celsjusza; materiał ma zdolność rozpraszania ciepła na poziomie 0,2 wata na metr Kelvina.

Oto najważniejsze zagadnienia projektowania obwodów drukowanych:

Rozmieszczenie komponentów: Należy dążyć do prawidłowego rozmieszczenia komponentów w celu zmniejszenia emisji oraz jednoczesnej poprawy integralności sygnału i termicznej, a także zwiększenia możliwości produkcyjnych obwodu drukowanego. W kwestii rozmieszczenia komponentów należy podjąć określone środki: należy właściwie rozważyć rozmiar, kształt, orientację komponentów oraz ich wzajemne odległości w odniesieniu do czynników zakłócających, a także zapewnić spełnienie niezbędnych warunków dla prawidłowej pracy systemu.

Integralność sygnału: Zapewnienie utrzymania jakości i czasowania sygnału na całym obwodzie drukowanym od producenta PCB poprzez właściwe prowadzenie ścieżek i trasowanie, dopasowanie impedancji oraz minimalizację przesłuchów i EMI. Należy zastosować środki takie jak płaszczyzny masy, unikanie ostrych zagięć i dobre zakończenia, aby zapobiec zniekształceniom sygnału. Dlatego też, aby poprawić wydajność, należy używać diagramów TDR i oka lub innych narzędzi symulacyjnych oraz technik analitycznych.

Zarządzanie termiczne: Kontrolę cieplną przeprowadza się, aby uniknąć uszkodzeń komponentów spowodowanych nadmiernym nagrzewaniem się w urządzeniu przepływowym. Należy wziąć pod uwagę straty mocy komponentu elektrycznego, temperaturę otoczenia oraz metody chłodzenia systemu. Do rozpraszania ciepła należy używać przelotek termicznych, wylewek miedzi oraz radiatorów. Wykorzystuj wszystkie narzędzia symulacji termicznej do badania i poprawy zarządzania termicznego, szczególnie w zastosowaniach o wysokim poborze mocy.

Rozdział mocy: Zaprojektuj odpowiednią sieć dystrybucji zasilania (PDN), aby komponenty systemu mogły otrzymywać nieprzerwane, czyste zasilanie. Rozdziel płaszczyzny zasilania i masy, unikaj nieużywanych obszarów miedzi na płytkach PCB i zmniejsz oscylacje zasilania. Należy zastosować kondensatory odsprzęgające, a rozmieszczenie przelotek musi być zoptymalizowane, aby poprawić sytuację z rozdziałem mocy. Rozwijaj się w takich granicach, aby osiągnąć godny zaufania poziom niezawodności produkcji przy znacznie niskich kosztach.

Kompatybilność elektromagnetyczna (EMC): Oznacza to, że każdy musi zapewnić, aby obwód drukowany nie generował wysokiego poziomu EMI i był odporny na wysokie EMI pochodzące z zewnątrz. Stosuj środki takie jak uziemienie AC, ekranowanie i filtrowanie. Zgodność z normami EMC i przepisami dotyczącymi EMC, szczególnie w sektorze motoryzacyjnym, lotniczym i medycznym.

Rodzaje obwodów drukowanych

Równie ważne jest posiadanie pewnej wiedzy na temat głównych rodzajów obwodów drukowanych, aby można było dokonać lepszego wyboru w ich zastosowaniu. Trzy klasyfikacje PCB obejmują jednostronne, dwustronne i wielowarstwowe, z których każdy ma swoje cechy, mocne i słabe strony.

Jednostronny obwód drukowany ma przewodzące ścieżki i komponenty tylko po jednej stronie podłoża, gdzie materiałem podłoża jest najczęściej FR-4. Te płytki są najprostsze i najtańsze dostępne dla projektantów; zalecane do prostych układów znajdujących się w nieskomplikowanych urządzeniach i prototypach. Jednak jednostronne PCB mają dwie wady: a) ograniczone możliwości trasowania oraz b) niższą gęstość komponentów, co ogranicza ich użycie w bardziej zaawansowanych zastosowaniach.

Dwustronne obwody drukowane to takie, które mają ścieżki przewodzące i komponenty na obu powierzchniach podłoża, z wykorzystaniem przelotek przewiercanych. Te przelotki to w rzeczywistości przewiercone otwory, które są metalizowane, co umożliwia przepływ sygnałów pomiędzy dwiema warstwami. W dwustronnych PCB możliwe jest większe skomplikowanie trasowania i wyższa gęstość komponentów, a zakres zastosowań obejmuje elektronikę konsumencką, sprzęt komputerowy, sterowanie przemysłowe i automatyzację.

Wielowarstwowe płytki PCB to obwody z trzema lub więcej warstwami przewodzącymi; a płytki drukowane są wykonane z tkanego lub pikowanego materiału izolacyjnego lub warstw prepregu. Te płytki oferują najbardziej złożony projekt i wielowarstwowe komponenty, umożliwiając ich zastosowanie w skomplikowanych aplikacjach, takich jak wysokoszybkościowe urządzenia cyfrowe, elektronika RF oraz sprzęt lotniczy i kosmiczny.

Dlatego właśnie wielowarstwowe PCB od producenta PCB oferuje możliwość skomplikowanego trasowania, lepszej integralności sygnału i lepszego odprowadzania ciepła, ponieważ wszystkie warstwy wewnętrzne mogą być wykorzystane jako płaszczyzny zasilania i masy. Oznacza to również, że więcej warstw pozwala na wykorzystanie zaawansowanych technik, takich jak ślepe i zakopane przelotki, co z kolei zwiększa ogólną wydajność wielowarstwowych płytek PCB.

- 1Elastyczne obwody drukowane

- 2Laminat pokryty miedzią (surowiec PCB CCL)

- 3Obwody drukowane o dużej gęstości połączeń (High Density Interconnect - HDI)

- 4Technologia produkcji elastycznych płytek PCB (giętkich obwodów drukowanych: rozwój technologii, główne użyte materiały, proces produkcyjny, rodzaje, zastosowania, zalety i wady)

- 5High Quality PCB osiągnięcia

- 6Jak stworzyć mSAP PCB ?

- 7obwody drukowane Kompletny przewodnik (2024)

- 8Czym jest Ultra płytka drukowana HDI ?

- 9Przyszłość Firmy

- 10obwody drukowane HDI Perspektywy rynkowe 2025: przyszłość Perspektywy, analiza wzrostu i innowacje

- Skype ID: shawnwang2006

- Telefonu: +86-755-23724206

- Poczta e-mail: sales@efpcb.com

- Szybki kontakt