Obwody drukowane HDI: Torując drogę zaawansowanej elektronice

W świecie gadżetów postęp jest nieustanny, przesuwając granice tego, co możliwe. obwody drukowane HDI stoją na samym czołowym froncie tej rewolucji, na nowo definiując krajobraz projektowania i produkcji elektroniki. Dzięki swojemu kompaktowemu rozmiarowi, ulepszonej wydajności i złożonym możliwościom, obwody drukowane HDI stały się fundamentem współczesnych urządzeń elektronicznych. W tym blogu zagłębiamy się w zawiłości technologii obwodów drukowanych HDI, badając jej zastosowania, zalety i przełomowy wpływ na różne branże.

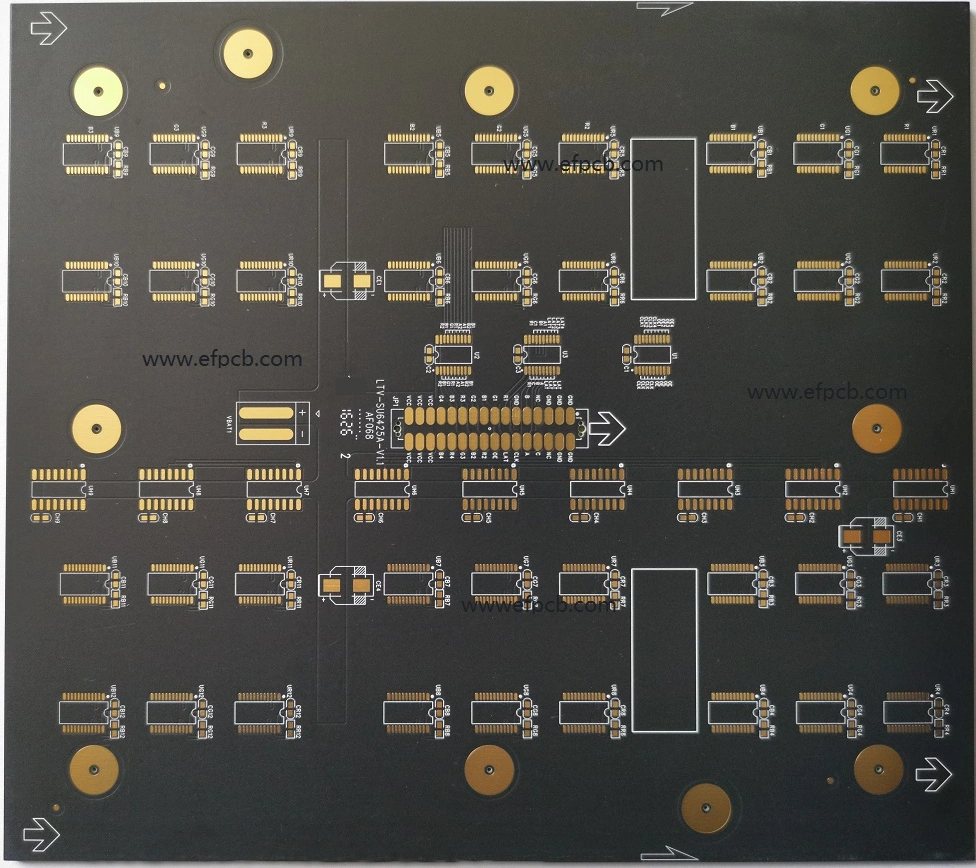

Obwody drukowane HDI

Tradycyjne obwody drukowane znakomicie służyły w niezliczonych zastosowaniach elektronicznych, jednak w miarę jak urządzenia stają się mniejsze, lżejsze i bardziej wydajne, pojawia się potrzeba bardziej zaawansowanego sprzętu. W tym miejscu właśnie błyszczą obwody drukowane HDI. W przeciwieństwie do swoich tradycyjnych odpowiedników, obwody drukowane HDI wykorzystują zaawansowane techniki produkcyjne, aby osiągnąć wyższą gęstość obwodów, cieńsze ścieżki i mniejsze odstępy między komponentami. Wykorzystując mikroprzejścia, przejścia ślepe i przejścia zakopane, obwody drukowane HDI maksymalizują wykorzystanie powierzchni, umożliwiając większą funkcjonalność w mniejszej formie.

Zastosowania w różnych branżach

Wszechstronność technologii obwodów drukowanych HDI rozciąga się na wiele branż, z których każda korzysta z jej unikalnych możliwości. W elektronice konsumenckiej, takiej jak telefony komórkowe, tablety i urządzenia noszone, obwody drukowane HDI umożliwiają producentom upakowanie większej liczby funkcji w kompaktowych konstrukcjach bez kompromisów w wydajności. Elektronika samochodowa wykorzystuje obwody drukowane HDI do poprawy bezpieczeństwa, łączności i efektywności w pojazdach. Urządzenia medyczne, systemy lotnicze i sprzęt przemysłowy również wykorzystują moc obwodów drukowanych HDI, aby osiągnąć optymalną wydajność w wymagających warunkach.

Innowacje napędzające technologię obwodów drukowanych HDI

Ewolucja obwodów drukowanych HDI jest napędzana przez postęp w materiałach, procesach i technikach projektowania. Najnowocześniejsze techniki produkcyjne, takie jak wiercenie laserowe, nakładanie sekwencyjne i sterowana impedancja, umożliwiają tworzenie coraz bardziej złożonych struktur HDI z niezrównaną precyzją i niezawodnością. Nowatorskie materiały podłożowe, w tym wysokowydajne laminaty i podłoża elastyczne, poszerzają horyzonty zastosowań obwodów drukowanych HDI, zaspokajając różne wymagania branżowe.

Wyzwania i rozważania

Chociaż technologia obwodów drukowanych HDI oferuje mnóstwo korzyści, jej wdrożenie nie jest pozbawione wyzwań. Projekty o wysokiej gęstości wymagają starannego planowania i optymalizacji, aby złagodzić problemy integralności sygnału, kwestie zarządzania termicznego oraz złożoność produkcji. Projektanci muszą znaleźć równowagę między funkcjonalnością, możliwościami produkcyjnymi i opłacalnością, aby maksymalnie wykorzystać potencjał obwodów drukowanych HDI. Współpraca między projektantami, inżynierami i producentami jest kluczowa, aby pokonać te wyzwania i dostarczać innowacyjne rozwiązania spełniające wymagania współczesnej elektroniki.

Zaawansowane procesy produkcyjne

Złożona konstrukcja i budowa obwodów drukowanych HDI opiera się na różnych najnowocześniejszych procesach produkcyjnych. Wiercenie laserowe, na przykład, umożliwia tworzenie mikroprzejść o średnicy zaledwie 50 mikronów, ułatwiając gęstą łączność międzywarstwową. Techniki nakładania sekwencyjnego pozwalają na łączenie wielu warstw o różnej grubości, optymalizując wykorzystanie przestrzeni i integralność sygnału. Sterowane trasowanie impedancyjne zapewnia spójną wydajność elektryczną na szybkich ścieżkach sygnałowych, minimalizując degradację i zniekształcenia sygnału. Te postępy w produkcji umożliwiają projektantom przesuwanie granic miniaturyzacji i wydajności, napędzając innowacje w wielu branżach.

Rozwój materiałów

Oprócz procesów montażowych, rozwój materiałów odgrywa pilną rolę w postępie innowacji w dziedzinie obwodów drukowanych HDI. Materiały podłożowe o wysokich osiągach, takie jak FR-4, poliimid i ciekłokrystaliczny polimer (LCP), oferują różne poziomy stabilności termicznej, wytrzymałości mechanicznej i właściwości dielektrycznych, aby sprostać różnym wymaganiom aplikacyjnym. Elastyczne podłoża umożliwiają tworzenie giętkich i dopasowywalnych projektów PCB, idealnych dla zastosowań o nieregularnych kształtach lub ograniczeniach przestrzennych. Ponadto, integracja zaawansowanych materiałów wypełniających, farb przewodzących i powłok metalowych zwiększa niezawodność, trwałość i wydajność elektryczną obwodów drukowanych HDI w wymagających środowiskach.

Zagadnienia Projektowe

Projektowanie wysokogęstościowych płytek drukowanych wymaga starannego rozważenia różnych czynników, w tym integralności sygnału, dystrybucji zasilania, zarządzania termicznego i możliwości produkcyjnych. Narzędzia analizy integralności sygnału, takie jak oprogramowanie do symulacji elektromagnetycznej i kalkulatory impedancji, pomagają projektantom optymalizować geometrię ścieżek, rozmieszczenie przelotek i układ warstw, aby minimalizować odbicia sygnału, przesłuchy i błędy czasowe. Sieci dystrybucji zasilania muszą być starannie zaprojektowane, aby zapewnić równomierną regulację napięcia i rozpływ prądu na całej płytce PCB, szczególnie w szybkich układach cyfrowych. Techniki zarządzania termicznego, takie jak radiatory, przelotki termiczne i wylewki miedzi, pomagają rozpraszać ciepło generowane przez elementy aktywne i zapobiegać ucieczce termicznej.

Rozwijając dalej temat technologii obwodów drukowanych HDI, przyjrzyjmy się kilku konkretnym przykładom jej zastosowań i sposobom, w jakie rewolucjonizuje ona różne branże:

Telekomunikacja: Branża telekomunikacyjna w dużym stopniu opiera się na technologii obwodów drukowanych HDI, aby sprostać stale rosnącemu zapotrzebowaniu na szybką transmisję danych i łączność sieciową. Na przykład we wdrażaniu sieci 5G, obwody drukowane HDI odgrywają kluczową rolę we wspieraniu złożonego sprzętu RF i systemów antenowych wymaganych dla zwiększonych szybkości transmisji danych i niskich opóźnień. Ponadto, w rozwoju zaawansowanego sprzętu telekomunikacyjnego, takiego jak stacje bazowe, routery i przełączniki, obwody drukowane HDI umożliwiają bardziej kompaktowe projekty o ulepszonej wydajności i niezawodności.

Urządzenia Medyczne: W przemyśle medycznym technologia obwodów drukowanych HDI napędza innowacje w rozwoju zaawansowanych urządzeń diagnostycznych i terapeutycznych. Miniaturowe implanty medyczne, takie jak rozruszniki serca, defibrylatory i neurostymulatory, korzystają z kompaktowych rozmiarów i wysokogęstościowej łączności obwodów drukowanych HDI, pozwalając na precyzyjne rozmieszczenie komponentów i efektywne wykorzystanie ograniczonej przestrzeni wewnątrz urządzenia. Co więcej, przenośne urządzenia medyczne, w tym monitory pacjenta, systemy obrazowania i narzędzia diagnostyczne point-of-care, wykorzystują obwody drukowane HDI do zapewniania analizy danych w czasie rzeczywistym i możliwości komunikacji w kompaktowej i lekkiej formie.

Urządzenia Motoryzacyjne: Branża motoryzacyjna przechodzi znaczącą transformację wraz z nadejściem pojazdów elektrycznych (EV), technologii jazdy autonomicznej i systemów połączonych pojazdów. Obwody drukowane HDI odgrywają kluczową rolę w napędzaniu tych postępów, umożliwiając rozwój kompaktowych jednostek sterujących (ECU), zespołów czujników i modułów komunikacyjnych, które są niezbędne do ładowania pojazdów, autonomicznej nawigacji i łączności typu vehicle-to-everything (V2X). Integrując zaawansowane funkcje bezpieczeństwa, inteligentne systemy infotainment oraz możliwości konserwacji predykcyjnej, obwody drukowane HDI przyczyniają się do rozwoju ekosystemu motoryzacyjnego w kierunku bezpieczniejszych, inteligentniejszych i bardziej zrównoważonych rozwiązań transportowych.

Sprzęt konsumencki: Na rynku elektroniki użytkowej zapotrzebowanie na mniejsze, lżejsze i bogatsze w funkcje urządzenia wciąż napędza przyjmowanie technologii obwodów drukowanych HDI. Smartfony, tablety, smartwatche i inne przenośne gadżety korzystają z mniejszych rozmiarów i ulepszonej funkcjonalności umożliwianych przez obwody drukowane HDI, pozwalając producentom na integrację zaawansowanych funkcji, takich jak wyświetlacze wysokiej rozdzielczości, systemy wielokamerowe i czujniki biometryczne, bez kompromisów w zakresie formy czy wydajności. Ponadto, rozpowszechnienie urządzeń IoT, inteligentnych urządzeń domowych i technologii do noszenia opiera się na obwodach drukowanych HDI, aby dostarczyć bezproblemową łączność i inteligentne funkcje w kompaktowej i energooszczędnej obudowie.

Lotnictwo i obrona: W sektorze lotniczym i obronnym, gdzie niezawodność, wytrzymałość i wydajność są kluczowe, technologia obwodów drukowanych HDI odgrywa istotną rolę w aplikacjach misyjnych, takich jak awionika, systemy satelitarne i sprzęt wojskowy. Wykorzystując zaawansowane materiały i procesy produkcyjne, obwody drukowane HDI umożliwiają opracowywanie lekkich i kompaktowych urządzeń o wysokiej niezawodności i odporności na surowe warunki środowiskowe, takie jak ekstremalne temperatury, wstrząsy i wibracje. Ponadto, miniaturyzacja i wysoka gęstość połączeń zapewniana przez obwody drukowane HDI wspiera integrację zaawansowanych systemów, takich jak radary, sieci komunikacyjne i możliwości walki elektronicznej, zwiększając skuteczność operacyjną i świadomość sytuacyjną platform wojskowych i lotniczych.

Obwody drukowane o wysokiej gęstości połączeń reprezentują zmianę paradygmatu w projektowaniu i produkcji elektroniki, umożliwiając niezwykły stopień miniaturyzacji, wydajności i funkcjonalności. Od elektroniki użytkowej po systemy lotnicze, obwody drukowane HDI pozwalają projektantom i innowatorom przesuwać granice tego, co możliwe, zapoczątkowując nową erę łączności i wygody.

Obwody drukowane HDI to specjalistyczne płytki drukowane zaprojektowane do obsługi bardziej złożonych i kompaktowych urządzeń elektronicznych. Charakteryzując się cieńszymi ścieżkami, mikroprzejściami i mniejszymi odstępami między komponentami, obwody drukowane HDI umożliwiają większą gęstość obwodów i lepszą wydajność elektryczną na mniejszej powierzchni. Te płytki są niezbędne dla nowoczesnych zastosowań, takich jak telefony komórkowe, tablety, urządzenia medyczne i sprzęt samochodowy, gdzie przestrzeń i niezawodność są kluczowe. Technologia HDI pozwala na szybszą transmisję danych, zmniejszone zużycie energii i rozszerzoną funkcjonalność, czyniąc ją kluczowym elementem w trwającej ewolucji najnowocześniejszych urządzeń, napędzając innowacje w różnych zaawansowanych branżach.

- 1Elastyczne obwody drukowane

- 2Obwody drukowane o dużej gęstości połączeń (High Density Interconnect - HDI)

- 3Technologia produkcji elastycznych płytek PCB (giętkich obwodów drukowanych: rozwój technologii, główne użyte materiały, proces produkcyjny, rodzaje, zastosowania, zalety i wady)

- 4Laminat pokryty miedzią (surowiec PCB CCL)

- 5High Quality PCB osiągnięcia

- 6Jak stworzyć mSAP PCB ?

- 7obwody drukowane Kompletny przewodnik (2024)

- 8Przyszłość Firmy

- 9Czym jest Ultra płytka drukowana HDI ?

- 10obwody drukowane HDI Perspektywy rynkowe 2025: przyszłość Perspektywy, analiza wzrostu i innowacje

- Skype ID: shawnwang2006

- Telefonu: +86-755-23724206

- Poczta e-mail: sales@efpcb.com

- Szybki kontakt