Podłoże IC: Podstawa do Pakowania Obwodów Zintegrowanych

Słowa kluczowe: podłoże do pakowania układów scalonych

Podłoża laminowane, ramki wyprowadzeń, druty łączeniowe, materiały do enkapsulacji, materiały podkładowe, materiały do przytwierdzania kryształu, dielektryki do pakowania na poziomie płytki krzemowej (WLP) oraz chemikalia do metalizacji WLP należą do najczęściej stosowanych materiałów w pakowaniu układów scalonych. Materiały te służą do ochrony i łączenia chipów układów scalonych z urządzeniami zewnętrznymi, takimi jak obwody drukowane (PCB), a także do zapewnienia kontroli termicznej i podparcia.

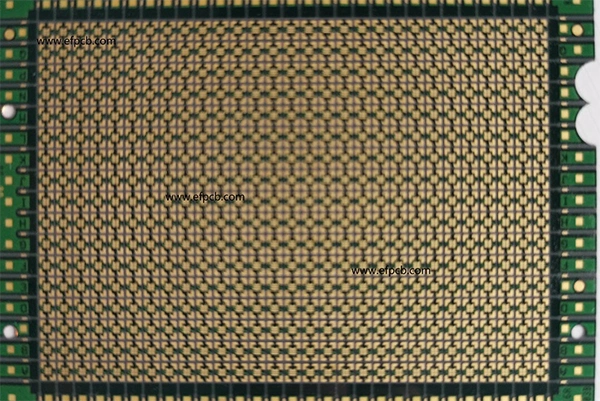

Ponieważ podłoża laminowane stanowią zdecydowaną większość branży podłoży do pakowania układów scalonych, omówimy je bardziej szczegółowo. Podłoża układów scalonych (IC) są materiałami bazowymi używanymi w obudowach układów scalonych, które chronią i ułatwiają połączenia między układem scalonym a siecią ścieżek na PCB. Podłoża te obejmują liczne warstwy, rdzeń nośny w centrum, sieć otworów przelotowych i pola przewodzące, co sprawia, że ich wytwarzanie jest trudniejsze niż tradycyjnych PCB.

Klasyfikacje podłoży IC

podłoża IC można sklasyfikować według materiałów, struktury i technik wytwarzania. Poniżej znajdują się typowe klasy podłoży IC:

- Klasyfikacja oparta na materiale: Podłoża IC mogą być zbudowane z różnych materiałów, w tym krzemu, ceramiki i materiałów organicznych, takich jak poliimid, FR4 lub żywica BT.

- Klasyfikacja oparta na strukturze: Istnieją dwie kategorie podłoży IC: jednowarstwowe lub wielowarstwowe. Podłoża jednowarstwowe są używane w obwodach o niskiej gęstości, a podłoża wielowarstwowe w obwodach o wysokiej gęstości.

- Klasyfikacja oparta na procesie wytwarzania: Klasyfikację podłoży IC może determinować zastosowana metoda wytwarzania. Metoda może być póładdytywna, addytywna lub subtraktywna.

- Klasyfikacja oparta na technice: Zastosowana technika, taka jak technologia wire-bonding lub flip-chip, wskazuje na klasyfikację podłoży IC.

- Klasyfikacja oparta na zastosowaniu: Zastosowania, takie jak urządzenia mocy, procesory, pamięci, czujniki i inne, również klasyfikują podłoża IC. Odpowiednie podłoża IC są wybierane dla konkretnego zastosowania zgodnie z wymaganiami niezawodności, wydajności i kosztów przy pomocy tych kategorii.

Podłoża IC dzielą się na trzy kategorie: typ obudowy lub pakowania, metoda łączenia oraz właściwości/cechy materiałowe.

Typ obudowy

Typ podłoża do pakowania układów scalonych opisuje nośnik używany dla podłoża IC. Istnieją różne rodzaje obudów lub pakowania, w tym:

- podłoże IC z tablicą kulkowych wyprowadzeń (BGA): To podłoże jest odpowiednie dla obudów układów scalonych z ponad 300 wyprowadzeniami. Zapewnia dobrą wydajność elektryczną i odprowadzanie ciepła.

- Podłoże IC do pakowania w skali chipa (CSP): Ta forma podłoża jest mała i cienka, co czyni ją idealną dla pojedynczych obudów chipów z niską liczbą wyprowadzeń (CSP).

- Podłoża IC do montażu flip-chip: Podłoża IC flip-chip są najlepiej dostosowane do sterowanych połączeń chipów w obudowie typu flip-chip chip-scale package (FCCSP). Zapewniają skuteczną ochronę przed stratami w obwodzie i zakłóceniami sygnału oraz dobre odprowadzanie ciepła.

- Podłoże IC modułu wieloukładowego (MCM): Ten styl pakowania zawiera liczne układy scalone, każdy o odrębnym przeznaczeniu. Podłoże musi być lekkie, jednak ze względu na naturę układów MCM, może nie mieć doskonałego trasowania, odprowadzania ciepła lub dobrej ochrony przed zakłóceniami sygnału.

Technologia łączenia

Odnosi się to do sposobu, w jaki układ scalony łączy się z obudową lub obwodem zewnętrznym. Technologia łączenia jest sklasyfikowana w liczne kategorie, które obejmują:

- Wire Bonding: Najpopularniejszy rodzaj bondowania polega na przewlekaniu drutów od złączy układu do obudowy/nośnika lub obwodu zewnętrznego.

- Tape Automated Bonding (TAB): Termin "tape automated bonding" (TAB) opisuje metodę łączenia układu scalonego z cienkimi przewodnikami w podłożu z polimerów w celu tworzenia elastycznych obwodów drukowanych (FPC).

- Flip Chip (FC) bonding: Bondowanie metodą Flip Chip (FC) jest zazwyczaj wspomagane użyciem kul/grudek lutowniczych do tworzenia połączeń. Połączenie może być utworzone za pomocą kleju polimerowego, zgrzewanego złącza lub kontaktu lutowanego.

Atrybuty materiałów

Wymagania materiałowe dla układów scalonych różnią się w zależności od ich funkcji. Poniżej znajduje się kilka najpopularniejszych materiałów podłoża:

Żywica jest używana do wytwarzania sztywnych podłoży i może obejmować folię bismaleimidotriazynową (BT), materiał epoksydowy lub materiał narastający Ajinomoto (ABF).

- Żywice poliamidowe lub materiały polimidowe są stosowane w elastycznych podłożach. Oba wykazują podobne współczynniki rozszerzalności cieplnej i właściwości elektryczne.

- Materiał ceramiczny, taki jak tlenek glinu, węglik krzemu lub azotek glinu, jest często używany do wytwarzania tego rodzaju podłoża.

Zastosowania podłoży laminowanych

W sektorze elektroniki, podłoża laminowane oferują ogromny zakres zastosowań. Do najpopularniejszych zastosowań płytek PCB z podłożem IC należą:

- Mikroprocesory: mikroprocesory, będące "mózgami" urządzeń elektronicznych, często wykorzystują płytki PCB z podłożem IC. Płytki te są kluczowym elementem działania mikroprocesora, ponieważ zapewniają solidną podstawę do montażu układów mikroprocesorowych.

- Moduły pamięci: moduły pamięci wykorzystują płytki PCB z podłożem IC. Moduły pamięci są kluczowymi częściami urządzeń elektronicznych. Te płytki PCB służą jako podłoże do montażu kości pamięci. Zapewniają również wydajność i niezawodność modułów pamięci.

- Elektronika użytkowa: Elektronika użytkowa, taka jak laptopy, tablety i smartfony, wykorzystuje w sobie płytki PCB z podłożem IC. Te płytki zapewniają małą i lekką podstawę do montażu różnych komponentów urządzenia.

- Elektronika przemysłowa: Ogromna liczba zastosowań przemysłowych, w tym sterowanie, robotyka i automatyzacja, wykorzystuje płytki PCB z podłożem IC. Do montażu wielu komponentów elektrycznych w tych systemach, te płytki PCB oferują niezawodne i solidne podłoże.

W elektronice samochodowej, dla innych komponentów elektronicznych, systemów infotainment oraz jednostek sterujących silnikiem, stosuje się płytki PCB z podłożem IC. Te płytki są zaprojektowane tak, aby wytrzymać wymagające warunki zastosowań motoryzacyjnych, zapewniając jednocześnie wydajną pracę.

Cechy podłoży laminowanych

Podłoże układu scalonego (IC substrate) jest krytycznym komponentem w urządzeniach elektronicznych i posiada liczne podstawowe właściwości wymagane do jego prawidłowego działania. Niektóre z głównych właściwości podłoża IC to:

- Charakterystyka elektryczna: Właściwości elektryczne podłoża IC są kluczowe dla jego prawidłowego działania. Podłoże, aby zapewnić właściwą transmisję sygnału, musi mieć wystarczającą integralność sygnału i minimalny opór elektryczny.

- Przewodność cieplna: Aby skutecznie rozpraszać ciepło generowane przez układy scalone, podłoża IC muszą być bardzo dobrze przewodzić ciepło. Ta cecha zapobiega przegrzewaniu się i awariom układów scalonych.

- Wytrzymałość mechaniczna: Podczas montażu i obróbki podłoże IC jest narażone na wstrząsy i naprężenia fizyczne. Dlatego musi być niezwykle wytrzymałe.

- Właściwości dielektryczne: Aby zachować integralność sygnału i zminimalizować jego straty, podłoża IC muszą mieć wysoką stałą dielektryczną.

- Odporność chemiczna: W trakcie procedur testowania i produkcji podłoża IC są wystawione na działanie różnych chemikaliów. Dlatego muszą być wysoce odporne chemicznie.

- Właściwości powierzchni: Aby umożliwić przyleganie drutów bondingowych i nakładanych warstw cienkowarstwowych, powierzchnia podłoża IC musi mieć wysokie właściwości adhezyjne.

- Kompatybilność: Aby zapewnić wydajne działanie i funkcjonowanie, podłoża IC i technologie pakowania układów scalonych muszą być ze sobą kompatybilne.

- Koszt: Podłoże IC musi być odpowiednio wycenione, aby gotowe urządzenie elektroniczne było opłacalne.

Podsumowanie

Ten obszerny poradnik obejmuje wszystkie elementy podłoża do pakowania układów scalonych, które są porównywalne z podłożami PCB, ale bardziej wyspecjalizowane ze względu na ich rozmiar i materiały. Udana produkcja podłoży IC i PCB wymaga doświadczonego producenta, który może pozyskać najlepsze materiały i wykorzystać zaawansowane technologie do tworzenia doskonałych płytek drukowanych. Aby wytrzymać wymagające warunki zastosowań motoryzacyjnych, te PCB są projektowane z myślą o zapewnieniu wydajnej pracy. W elektronice motoryzacyjnej podłoża PCB IC są stosowane w innych komponentach elektronicznych, systemach infotainment oraz jednostkach sterujących silnikiem. Aby wytrzymać wymagające warunki zastosowań motoryzacyjnych, te PCB są projektowane z myślą o zapewnieniu wydajnej pracy. Podłoża układów scalonych (IC) to materiały podstawowe stosowane w obudowach układów scalonych, które chronią i ułatwiają połączenia między układem scalonym a siecią śladów na PCB.

- 1Elastyczne obwody drukowane

- 2Obwody drukowane o dużej gęstości połączeń (High Density Interconnect - HDI)

- 3Laminat pokryty miedzią (surowiec PCB CCL)

- 4Technologia produkcji elastycznych płytek PCB (giętkich obwodów drukowanych: rozwój technologii, główne użyte materiały, proces produkcyjny, rodzaje, zastosowania, zalety i wady)

- 5High Quality PCB osiągnięcia

- 6Jak stworzyć mSAP PCB ?

- 7obwody drukowane Kompletny przewodnik (2024)

- 8Czym jest Ultra płytka drukowana HDI ?

- 9Przyszłość Firmy

- 10obwody drukowane HDI Perspektywy rynkowe 2025: przyszłość Perspektywy, analiza wzrostu i innowacje

- Skype ID: shawnwang2006

- Telefonu: +86-755-23724206

- Poczta e-mail: sales@efpcb.com

- Szybki kontakt