Kluczowe aspekty procesu montażu SMT dla komponentów BGA

Słowa kluczowe: montaż BGA

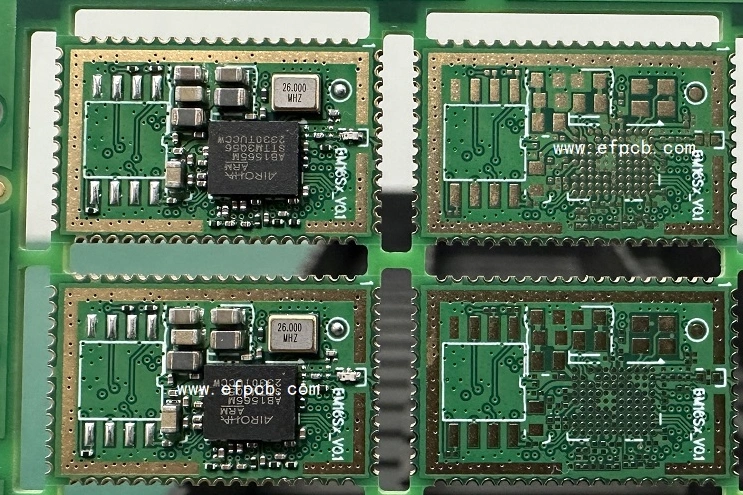

Wraz z gwałtownym rozwojem układów scalonych (IC) o niezwykle dużej skali integracji, istniejące typy obudów nie są w stanie sprostać wymaganiom montażu elektronicznego, a nowe obudowy pojawiają się w wyniku rosnącego zapotrzebowania na większą integralność, mniejszą zajętość miejsca na płytce i większą liczbę wyprowadzeń I/O. Spośród wszystkich nowszych form obudów omówionych powyżej, obudowa BGA (ball grid array) jest głównym typem o najszerszych obszarach zastosowań ze względu na swoją różnorodność, która przezwycięża wiele ograniczeń występujących w starszych obudowach. Pod względem technologii lutowania, obudowa BGA jest dość podobna do poprzednich obudów, takich jak QFP (quad flat package). Niemniej jednak, wyprowadzenia zostały zastąpione kulami lutowniczymi, co spowodowało rewolucję w montażu elektronicznym i wprowadzenie pochodnych obudów, takich jak CSP. Lutowanie w montażu BGA zostało zintegrowane z tradycyjną technologią montażu powierzchniowego (SMT) i może być przeprowadzane przy użyciu standardowego sprzętu do montażu SMT.

Ball Grid Array (BGA) to obudowa do montażu powierzchniowego z połączeniami w postaci kul lutowniczych umieszczonymi pod komponentem. BGAs mają większą gęstość połączeń niż inne metody pakowania, jednak mogą być trudne do prawidłowego zalutowania w procesie montażu technologią powierzchniową (SMT).

Zastosowanie BGA (ball grid array) znacząco redukuje błędy montażu, gdy praktycy technologii montażu powierzchniowego (SMT) / urządzeń do montażu powierzchniowego (SMD) odkrywają, że QFP (quad flat package) o rozstawie 0.3mm nie jest w stanie zapewnić osiągnięcia jakości SMT. Zgodnie z teorią systemów, obniżenie poziomu trudności technologii procesowej prowadzi do jak najszybszego rozwiązywania problemów i ułatwia kontrolę jakości produktu, co jest zgodne z koncepcją nowoczesnej produkcji, nawet pomimo trudności w przeprowadzaniu inspekcji komponentów BGA. Ten blog zbada i przeanalizuje wszechstronnie metodę montażu SMT dla komponentów BGA, wykorzystując rzeczywistą produkcję masową.

Przegląd obudów BGA

Zalety

Komponenty BGA oferują różne korzyści:

- Więcej połączeń międzypołaczeniowych niż w komponentach z wyprowadzeniami obwodowymi

- Mniejsza zajętość miejsca niż w komponentach z wyprowadzeniami obwodowymi

- Krótkie długości połączeń

- Ochrona dla kryształu i połączeń drutowych.

Wyzwania

Jednakże lutowanie BGA stwarza problemy procesowe

- Złącza lutownicze są schowane pod obudową.

- Gęsty ślad obudowy ogranicza druk pasty lutowniczej

- Masa termiczna dużych BGA wpływa na profilowanie.

- Wrażliwość na wypaczenie płytki i współpłaszczyznowość

- Solidne złącza lutownicze BGA wymagają starannej kontroli procesu.

Kluczowe cechy procesu montażu SMT dla komponentów BGA

Wstępna obróbka

Chociaż niektóre komponenty BGA są mniej podatne na wilgoć, wszystkie komponenty powinny być wypiekane w temperaturze 125°C, ponieważ nie wykazano, aby wypiekanie w niskiej temperaturze miało jakiekolwiek szkodliwe skutki. Dotyczy to również gołych obwodów drukowanych (printed circuit boards) przygotowanych do montażu SMT. Ostatecznie, wilgoć może być najpierw usunięta, co skutkuje mniejszą liczbą wad kulek lutowniczych i lepszą lutownością.

Druk pasty lutowniczej

Zgodnie z moim doświadczeniem w montażu, druk pasty lutowniczej jest zazwyczaj prosty do wykonania na komponentach BGA o rozstawie większym niż 0.8mm i komponentach QFP o rozstawie 0.5mm. Jednakże mogą występować sytuacje, gdy cynę trzeba poprawiać ręcznie, ponieważ niektóre kulki lutownicze nie otrzymały wystarczającej ilości pasty podczas druku, co prowadzi do przemieszczenia podczas lutowania lub zwarć.

Niemniej jednak nie uważa się, że pastę lutowniczą łatwiej jest drukować na komponentach BGA o skoku 0,8 mm niż na komponentach QFP o skoku 0,5 mm. Uważa się, że wielu inżynierów jest świadomych różnicy między drukowaniem poziomym a pionowym na QFP o skoku 0,5 mm, co można wyjaśnić mechanicznie. Dlatego niektóre drukarki mogą drukować pod kątem 45 stopni. Zgodnie z ideą, że drukowanie odgrywa ważną rolę w montażu SMT, należy zwrócić na nie odpowiednią uwagę.

Umieszczanie i montaż

Zgodnie z rzeczywistym doświadczeniem montażowym, ponieważ właściwości fizyczne prowadzą do wysokiej możliwości wytwarzania, komponenty BGA są łatwiejsze do zamontowania niż komponenty QFP o skoku 0,5 mm. Jednak największym problemem, z jakim się spotykamy w całym procesie montażu SMT, są wibracje komponentów, gdy duża dysza z gumowym pierścieniem jest używana do pozycjonowania komponentów na obwody drukowane większe niż 30 mm. Na podstawie badań uważa się, że dzieje się tak w wyniku zbyt dużego ciśnienia wewnątrz dyszy z powodu nadmiernej siły montażowej i można je wyeliminować poprzez odpowiednie zmiany. Komponenty BGA mają wyraźny efekt samocentrowania podczas procesu lutowania ze względu na napięcie powierzchniowe lutu, więc niektórzy projektanci celowo powiększają pola lutownicze na czterech rogach w projekcie pól lutowniczych BGA, aby efekt samocentrowania był bardziej widoczny, zapewniając, że komponenty BGA mogą się samoczynnie resetować, gdy pozycje montażowe są przesunięte.

Lutowanie

Lutowanie nawrotne za pomocą gorącego powietrza jest nietypową procedurą w procesie montażu SMT lub można je sklasyfikować jako unikalną technologię. Chociaż komponenty montażu BGA mają taką samą krzywą czasu i temperatury jak krzywa standardowa, różnią się od większości konwencjonalnych SMD pod względem lutowania nawrotnego. Połączenia lutownicze komponentów BGA znajdują się pod komponentami, między korpusem komponentu a obwody drukowane, co oznacza, że na komponenty BGA połączenia lutownicze wpływają znacznie bardziej niż na typowe SMD, których wyprowadzenia znajdują się na obwodzie korpusu komponentu. Przynajmniej są one bezpośrednio wystawione na działanie ogrzanego powietrza. Obliczenia i praktyki dotyczące oporu cieplnego pokazują, że kulki lutownicze w środkowej części korpusu komponentu BGA doświadczają opóźnienia termicznego, umiarkowanego wzrostu temperatury i niskiej maksymalnej temperatury.

Kontrola

Ze względu na fizyczną budowę komponentów BGA, kontrola wizualna nie jest w stanie sprostać wymaganiom kontroli ukrytych połączeń lutowniczych, dlatego do wykrywania wad lutowania, takich jak pory, puste przestrzenie, zwarcia i brakujące kulki lutownicze, konieczna jest kontrola rentgenowska. Jedyną wadą badania rentgenowskiego jest jego wysoki koszt.

Naprawa

Naprawa BGA zyskała na znaczeniu ze względu na powszechne stosowanie komponentów BGA i przyjęcie produktów elektronicznych do telefonii osobistej. Jednak w przeciwieństwie do komponentów QFP, komponenty BGA nie mogą być ponownie użyte po zdemontowaniu z obwody drukowane.

Skoro technologia pakowania BGA stała się normą w montażu SMT, jej poziom złożoności technologicznej nigdy nie powinien być niedoceniany, a główne aspekty omówione w tym artykule powinny zostać dokładnie i precyzyjnie ocenione, z logicznym rozwiązywaniem problemów. Wybierając elektronicznego producenta kontraktowego lub montażownika, należy szukać profesjonalnej linii produkcyjnej oraz pełnych możliwości i sprzętu montażowego.

W procesie montażu BGA dodatkowymi czynnikami do rozważenia są ochrona przed elektrycznością statyczną i wypiekanie komponentów BGA. Komponenty BGA zazwyczaj wymagają specjalnych pojemników zapewniających ochronę elektrostatyczną. Podczas procesu montażu obwody drukowane należy wdrożyć rygorystyczne środki ochrony elektrostatycznej, włączając uziemienie sprzętu, zarządzanie personelem i administrację środowiskową.

Podsumowanie

Podsumowując, produkty z układem kuli (BGA) oferują znaczną poprawę gęstości połączeń, ale mają unikalne problemy z procesem lutowania. Jakościowe połączenia lutowane BGA można uzyskać, stosując się do siedmiu kroków określonych dla precyzyjnego drukowania, poprawnego montażu, optymalnego przetopu, odpornego projektu płytki, kontroli obchodzenia się oraz kompleksowej inspekcji. W miarę jak zaawansowane obudowy rosną, dalsze innowacje procesowe będą konieczne, aby osiągnąć akceptowalną wydajność i niezawodność. Dzięki wieloletniemu doświadczeniu w zarządzaniu zleceniami montażu płytek drukowanych od klientów na całym świecie, EFPCB może przylutować praktycznie każdy rodzaj elementu na płytki drukowane, w tym komponenty do montażu BGA. Spośród wszystkich nowszych form obudów, obudowa BGA (ball grid array) jest głównym typem o najszerszych obszarach zastosowań ze względu na swoją różnorodność, która przezwycięża wiele ograniczeń spotykanych w starszych obudowach.

Nie więcej

- 1Elastyczne obwody drukowane

- 2Obwody drukowane o dużej gęstości połączeń (High Density Interconnect - HDI)

- 3Laminat pokryty miedzią (surowiec PCB CCL)

- 4Technologia produkcji elastycznych płytek PCB (giętkich obwodów drukowanych: rozwój technologii, główne użyte materiały, proces produkcyjny, rodzaje, zastosowania, zalety i wady)

- 5High Quality PCB osiągnięcia

- 6Jak stworzyć mSAP PCB ?

- 7obwody drukowane Kompletny przewodnik (2024)

- 8Czym jest Ultra płytka drukowana HDI ?

- 9Przyszłość Firmy

- 10obwody drukowane HDI Perspektywy rynkowe 2025: przyszłość Perspektywy, analiza wzrostu i innowacje

- Skype ID: shawnwang2006

- Telefonu: +86-755-23724206

- Poczta e-mail: sales@efpcb.com

- Szybki kontakt