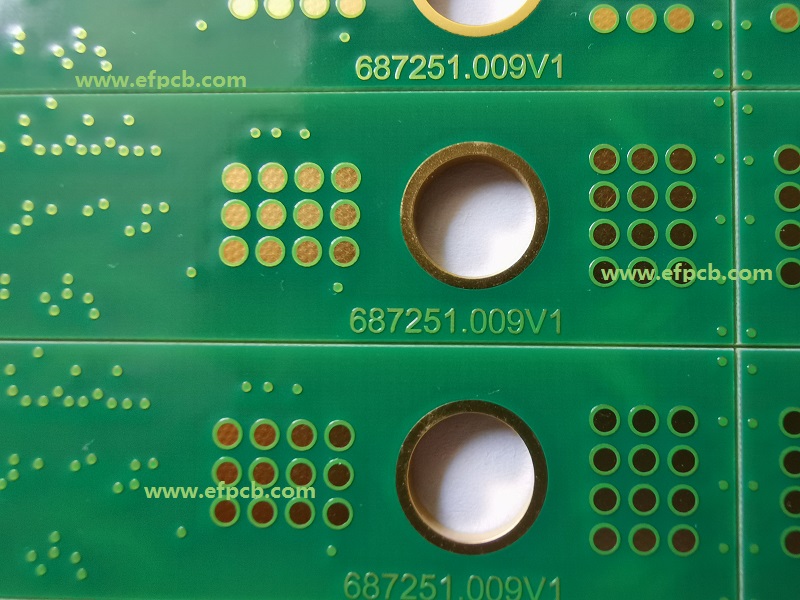

Znaczenie i standard technologii Via on PAD dla obwody drukowane

Dlaczego obwody drukowane wymagają projektowania Via on PAD

W projektowaniu obwodów drukowanych (PCB), projekt Via on PAD jest specjalną metodą projektowania, która pełni głównie następujące funkcje:

1. Spełnienie wymagań wysokiej gęstości okablowania

Zwiększenie przestrzeni okablowania

Wraz z rozwojem miniaturyzacji i wielofunkcyjności produktów elektronicznych, gęstość elementów elektronicznych na PCB staje się coraz wyższa, a przestrzeń na okablowanie staje się niezwykle ograniczona.

Projekt Via on PAD może zrealizować połączenie elektryczne między różnymi warstwami poprzez umieszczenie przelotek na padzie w ograniczonej przestrzeni płaszczyzny, zapewniając w ten sposób więcej opcji ścieżek dla okablowania i skutecznie zwiększając przestrzeń okablowania.

Na przykład, w projektach płyty głównej niektórych wysokiej klasy smartfonów, ze względu na integrację wielu modułów funkcjonalnych, gęstość komponentów jest bardzo wysoka, a zastosowanie projektu Via on PAD może spełnić złożone wymagania okablowania bez zwiększania rozmiaru PCB.

Realizacja złożonych połączeń obwodów

W niektórych złożonych projektach obwodów może być konieczne zrealizowanie połączenia między wieloma różnymi sieciami, ale tradycyjna metoda okablowania może nie spełniać wymagań.

Projekt Via on PAD może połączyć różne sieci poprzez umieszczenie przelotek na kluczowych węzłach, aby zrealizować złożone funkcje obwodów.

Na przykład, w wysokoszybkościowych obwodach cyfrowych, aby zapewnić integralność sygnału, konieczne jest ścisłe kontrolowanie impedancji sygnału. Poprzez projekt Via on PAD, można wprowadzić uziemiającą przelotkę w określonej pozycji, aby zrealizować przełączanie płaszczyzny odniesienia sygnału, a tym samym dostosować impedancję sygnału i spełnić wymagania transmisji sygnałów wysokiej prędkości.

2. Poprawa właściwości elektrycznych

Zmniejszenie impedancji transmisji sygnału

Gdy sygnał jest przesyłany na PCB, nieciągłość impedancji prowadzi do problemów takich jak odbicie i tłumienie sygnału, co wpływa na jego jakość.

Projekt Via on PAD może zmniejszyć nieciągłość impedancji na ścieżce transmisji sygnału poprzez optymalizację pozycji, rozmiaru i kształtu przelotki, redukując w ten sposób impedancję transmisji sygnału i poprawiając jego integralność.

Na przykład, w transmisji wysokoszybkościowych sygnałów różnicowych, poprzez odpowiednie zaprojektowanie pozycji i odstępów przelotek padu, można lepiej dopasować impedancję pary różnicowej, zmniejszyć przesłuch między sygnałami różnicowymi i poprawić jakość transmisji sygnału.

Zmniejszenie zakłóceń elektromagnetycznych

W produktach elektronicznych zakłócenia elektromagnetyczne są powszechnym problemem, który wpływa na normalne działanie obwodu.

Projekt Via on PAD może zmniejszyć wpływ zakłóceń elektromagnetycznych poprzez izolację wrażliwych sygnałów od źródeł zakłóceń.

Na przykład, w PCB, gdzie współistnieją obwody analogowe i cyfrowe, można ustawić Via on PAD między masą analogową a cyfrową, aby zrealizować podział płaszczyzny masy i zmniejszyć interferencję obwodów cyfrowych na obwody analogowe.

3. Poprawa wydajności chłodzenia

Zapewnienie kanału chłodzenia

Wraz ze wzrastającą gęstością mocy elementów elektronicznych, odprowadzanie ciepła stało się jednym z kluczowych czynników wpływających na niezawodność produktów elektronicznych.

Projekt Via on PAD może utworzyć kanał chłodzący na PCB, aby przenieść ciepło z elementu grzejnego do warstwy chłodzącej lub zewnętrznego radiatora, poprawiając w ten sposób efektywność chłodzenia.

Na przykład, w projektowaniu PCB wysokomocowych opraw oświetleniowych LED, poprzez umieszczenie Via on PAD na podkładce LED, ciepło generowane przez diodę LED może być szybko przekazane do warstwy chłodzącej PCB, obniżając temperaturę pracy LED i poprawiając jego niezawodność oraz żywotność.

Jednolity rozkład odprowadzania ciepła

Na niektórych PCB o dużej powierzchni, jeśli odprowadzanie ciepła jest nierównomierne, może to prowadzić do nadmiernej lokalnej temperatury, wpływając na wydajność i żywotność komponentów elektronicznych.

Projekt Via on PAD może sprawić, że ciepło rozkłada się bardziej równomiernie na PCB poprzez racjonalne rozmieszczenie przelotek, unikając problemu lokalnego przegrzania.

Na przykład, w projektach dużych płyt PCB, takich jak płyty główne serwerów, zwykle używa się dużej liczby Via on PAD w celu optymalizacji wydajności chłodzenia i zapewnienia, że temperatura całej płyty głównej pozostaje w bezpiecznym zakresie.

4. Dostosowanie do specjalnych wymagań montażowych

Spełnienie wymagań dla form montażu takich jak BGA

Montaż w postaci siatki kul (BGA) jest powszechną formą obudowy układów scalonych, charakteryzującą się dużą liczbą wyprowadzeń i małymi odstępami, co stawia wysokie wymagania dla projektowania PCB.

Projekt Via on PAD może zapewnić dobre połączenie elektryczne i kanał odprowadzania ciepła dla chipów w obudowie BGA, spełniając wymagania wysokiej gęstości i wysokiej wydajności.

Na przykład, w projektach niektórych wysokowydajnych płyt głównych komputerów i kart graficznych, powszechnie stosuje się chipy w obudowie BGA, a projekt Via on PAD staje się nieodzownym elementem.

Wsparcie montażu specjalnych komponentów

W niektórych specjalnych scenariuszach aplikacji, może zaistnieć potrzeba montażu komponentów elektronicznych o specjalnych kształtach lub rozmiarach, podczas gdy tradycyjne projektowanie PCB może nie spełniać tych wymagań.

Projekt Via on PAD może być dostosowany do wymagań montażowych specjalnych komponentów, zapewniając im niezawodne połączenie i mocowanie.

Na przykład, w niektórych urządzeniach sterowania przemysłowego, może być konieczny montaż dużych radiatorów lub komponentów indukcyjnych. Poprzez umieszczenie Via on PAD na PCB, te komponenty mogą być solidnie zamontowane i dobrze połączone.

Czym jest standard Via on PAD?

Akceptowalny standard dla projektu Via on PAD obejmuje głównie następujące aspekty:

1. Wydajność elektryczna

Cigłość połączenia

Via on PAD musi zapewniać dobrą ciągłość elektryczną. Możemy przetestować wartość rezystancji za pomocą multimetru lub specjalnego testera ciągłości. Wartość rezystancji musi spełniać naszą wartość projektową.

Na przykład, dla zwykłych obwodów cyfrowych, rezystancja przewodzenia Via on PAD powinna być mniejsza niż 50 miliomów; dla wysokoprecyzyjnych obwodów analogowych lub linii transmisji sygnałów wysokiej prędkości, wymagana rezystancja przewodzenia jest niższa, może to być mniej niż 10 miliomów.

Kontrola impedancji

Dla szybkich obwodów cyfrowych i obwodów RF, impedancja Via on PAD musi spełniać wymagania projektowe. Zazwyczaj używamy urządzeń do pomiaru impedancji, aby przetestować jej wartość, aby zapewnić, że jakość Via on PAD jest pod naszą kontrolą, a wartość impedancji musi mieścić się w określonym zakresie tolerancji.

Na przykład, dla linii transmisyjnej 50 omów, impedancja Via on PAD powinna być kontrolowana w zakresie od 45 do 55 omów.

Integralność sygnału

Poprzez test integralności sygnału ocenia się wpływ Via on PAD na transmisję sygnału.

Możemy sprawdzić kształt fali, amplitudę, czas narastania, czas opadania i inne parametry sygnału za pomocą oscyloskopu, analizatora sieci i innych urządzeń, aby zapewnić, że podczas przejścia sygnału przez Via on PAD nie występuje wyraźne zniekształcenie, tłumienie lub odbicie.

Na przykład, dla szybkich sygnałów cyfrowych wymaga się, aby czas narastania i opadania sygnału zmieniał się nie więcej niż o 10% po przejściu przez przelotkę; dla sygnałów RF wymagany współczynnik odbicia to mniej niż -15 dB.

2. Właściwości mechaniczne

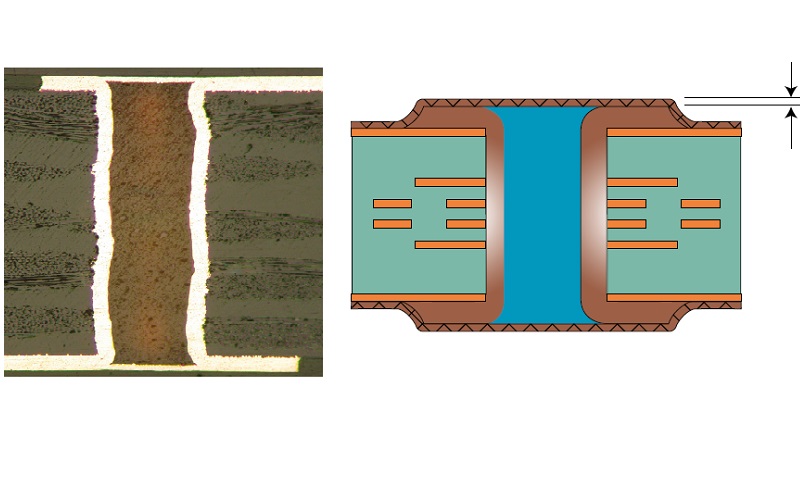

Jakość ścianki otworu

Ścianka otworu Via na PAD powinna być gładka, bez pęknięć i zadziorów. Ścianę otworu można obserwować pod mikroskopem lub mikroskopem elektronowym w celu sprawdzenia wad.

Chropowatość ścianki otworu musi spełniać wymagania. Ogólnie wymaga się, aby chropowatość była mniejsza niż 5 μm. Chropowata ścianka otworu wpłynie na niezawodność połączenia elektrycznego i może powodować problemy z transmisją sygnału.

Dokładność średnicy otworu

Średnica Via na PAD musi spełniać wymagania projektowe, a tolerancja wynosi zazwyczaj ± 0,05 mm. Należy zmierzyć średnicę via za pomocą urządzeń rentgenowskich (X-ray) lub przekrojów mikroskopowych, aby zapewnić, że średnica via mieści się w określonym zakresie.

Pozycja Via na PAD musi być dokładna, a odchylenie od rysunku projektowego musi mieścić się w określonym zakresie tolerancji. Do pomiaru pozycji Via na PAD można użyć współrzędnościowej maszyny pomiarowej lub optycznego sprzętu detekcyjnego, aby zapewnić, że jego dokładność pozycjonowania spełnia wymagania.

Na przykład, dla wysokoprecyzyjnego projektu PCB, odchylenie pozycji Via na PAD powinno być mniejsze niż ± 0,05 mm. Nadmierne odchylenie pozycji może wpłynąć na układ obwodu i niezawodność połączenia elektrycznego.

3. Niezawodność

Test szoku termicznego

PCB jest testowane testem szoku termicznego w celu symulacji zmian temperatury produktów elektronicznych w rzeczywistym procesie użytkowania. Poprzez powtarzalne oddziaływanie wysokiej i niskiej temperatury sprawdza się, czy Via na PAD nie wykazuje pęknięć, rozwarstwień, odpadania i innych zjawisk.

Na przykład, umieszczenie PCB w zakresie temperatur od -55°C do 125°C na 1000 cykli testu szoku termicznego, a otwór w dysku powinien pozostać bez jakichkolwiek uszkodzeń.

Test wibracji

PCB jest testowane pod kątem wibracji w celu symulacji środowiska wibracyjnego produktów elektronicznych podczas transportu i użytkowania. Należy sprawdzić, czy Via na PAD nie poluzował się lub nie pękł po zastosowaniu wibracji o określonej częstotliwości i amplitudzie.

Na przykład, przeprowadza się test wibracji losowej o częstotliwości 5-500 Hz i przyspieszeniu 5g. Czas trwania wynosi 2 godziny, a Via na PAD powinien pozostać bez jakichkolwiek uszkodzeń.

Test lutowniczości

Przeprowadza się test lutowniczości na Via na PAD, aby sprawdzić jego wydajność w procesie lutowania. Zanurza się PCB w piecu cynkowym, aby Via na PAD zetknął się z lutowiem, i obserwuje, czy lutowienie dobrze zwilża ściankę otworu, tworząc jednolitą warstwę lutu.

Na przykład, wymaga się, aby wysokość wznoszenia się lutowia w Via na PAD wynosiła co najmniej 75% głębokości otworu, a powierzchnia lutowia powinna być gładka, bez porów, pęknięć i innych wad.

4. Kontrola wyglądu

Płaskość

Powierzchnia PCB musi być płaska, a wokół Via na PAD nie powinno być widocznych wybrzuszeń ani wgłębień. Do pomiaru powierzchni PCB można użyć płaskościomierza, aby zapewnić, że jej płaskość spełnia wymagania.

Na przykład, dla zwykłego PCB płaskość powierzchni powinna być mniejsza niż ± 0,1 mm. Dla wysokoprecyzyjnego PCB wymagania dotyczące płaskości są wyższe, może to być w granicach ± 0,05 mm.

Czystość

PCB powinno być utrzymane w czystości, a w Via na PAD nie powinno być pozostałości oleju, kurzu, żużlu lutowniczego i innych zanieczyszczeń. Czystość Via na PAD można sprawdzić poprzez kontrolę wizualną lub obserwację mikroskopową.

Jeśli w Via na PAD znajdują się zanieczyszczenia, może to wpłynąć na niezawodność połączenia elektrycznego, a nawet spowodować usterki, takie jak zwarcie.

Via na PAD na PCB powinny być wyraźnie oznakowane dla potrzeb produkcji i konserwacji. Oznakowanie powinno obejmować numer otworu, nazwę sieci, rozmiar otworu i inne informacje.

Oznakowanie można przeprowadzić za pomocą sitodruku, znakowania laserowego itp. i należy zapewnić, aby oznaczenia były czytelne, trwałe i niełatwe do wytarcia lub odpadnięcia.

5. Standard IPC-6012D lub IPC 4671 VII dla Via na PAD,

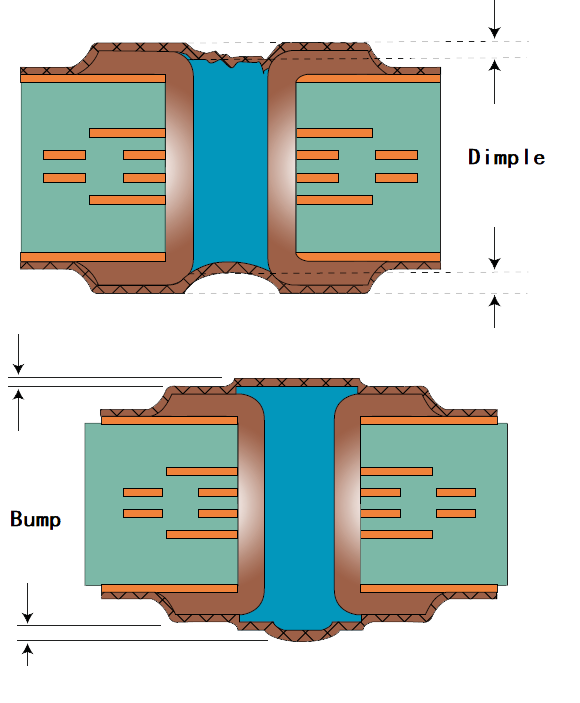

Przyczepność powłoki metalizowanej do wypełnienia via i miedzianej podkładki. Grubość miedzi. Płaskość między materiałem wypełniającym a powierzchnią miedzi. Niespójność CTE między materiałem wypełniającym a metalizacją prowadząca do szczeliny powietrznej (skurcz materiału wypełniającego). Wypełnienie via poniżej 100% może skutkować zbyt cienką metalizowaną pokrywą lub wgłębieniem, co również może powodować uwięzienie powietrza i powstanie pustek w złączach lutowanych BGA. Mikrootwory w powłokach metalizowanych powodują powstanie obszarów na landzie nienadających się do lutowania, tam gdzie zakryte via przeznaczone jest dla złącza lutowanego BGA. Zmniejszona objętość lutowia również jest problemem w przypadku wgłębień.

A: Sytuacja idealna: bez wgłębienia lub wypukłości.

B: Z wgłębieniem lub wypukłością.

|

|

Klasa I |

Klasa II |

Klasa III |

|

Grubość pokrytej miedzi (µm) |

AABUS |

5 |

12 |

|

Wgłębienie max (µm) |

AABUS |

127 |

76 |

|

Wypukłość max (µm) |

AABUS |

50 |

50 |

- 1Elastyczne obwody drukowane

- 2Laminat pokryty miedzią (surowiec PCB CCL)

- 3Obwody drukowane o dużej gęstości połączeń (High Density Interconnect - HDI)

- 4Technologia produkcji elastycznych płytek PCB (giętkich obwodów drukowanych: rozwój technologii, główne użyte materiały, proces produkcyjny, rodzaje, zastosowania, zalety i wady)

- 5High Quality PCB osiągnięcia

- 6Jak stworzyć mSAP PCB ?

- 7obwody drukowane Kompletny przewodnik (2024)

- 8Czym jest Ultra płytka drukowana HDI ?

- 9Przyszłość Firmy

- 10obwody drukowane HDI Perspektywy rynkowe 2025: przyszłość Perspektywy, analiza wzrostu i innowacje

- Skype ID: shawnwang2006

- Telefonu: +86-755-23724206

- Poczta e-mail: sales@efpcb.com

- Szybki kontakt