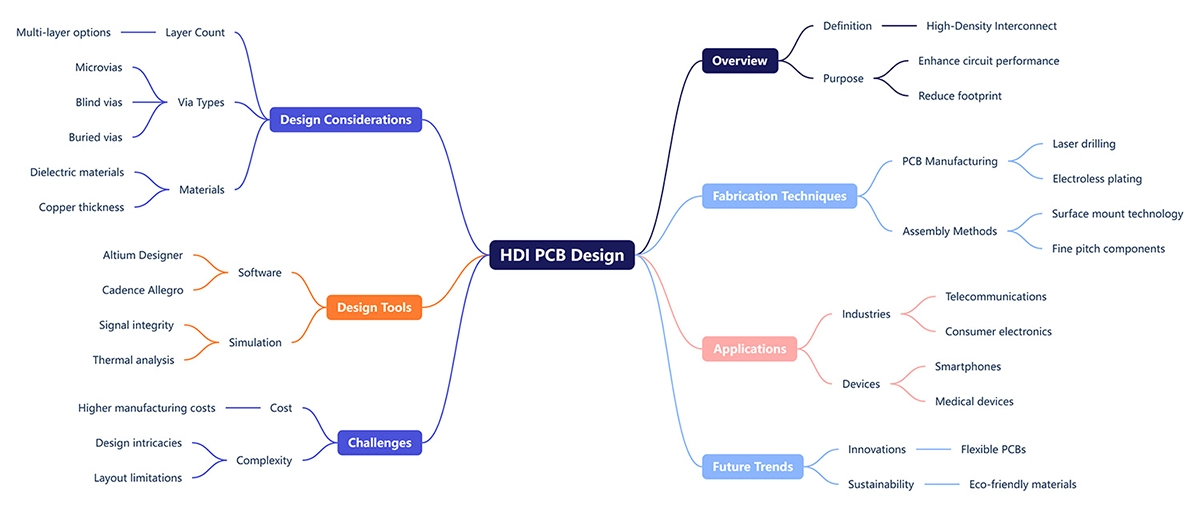

HDI projektowanie PCB Kompleksowy przewodnik: opanowanie technologii interconnektu o wysokiej gęstości w 2025 r.

Płyty drukowane High Density Interconnect (HDI) są w czołówce współczesnej produkcji elektroniki, umożliwiając następną generację bardzo małych czynników kształtu i urządzeń o wysokiej wydajności. W miarę miniaturyzacji elektroniki konsumpcyjnej wraz z rosnącą funkcjonalnością, HDI projektowanie PCB jest obecnie wymogiem dla inżynierów projektowania aplikacji w smartfonach, tabletach, urządzeniach noszonych i zaawansowanych systemach komputerowych.

Według badań MarketsandMarkets na całym świecie obwody drukowane HDI Rynek wyniósł 16,2 miliarda dolarów w 2024 r. i przewiduje się, że do 2029 r. wzrośnie do 24,8 miliarda dolarów. Ten meteoriczny wzrost wskazuje, jak ważny jest HDI projektowanie PCB staje się w zaawansowanej elektroniki, jak stale kurczące PCB nieruchomości i rosnące wymagania wydajności rozciągają tradycyjne PCB technologii do punktu przełomu.

Zrozumienie obwody drukowane HDI Podstawy technologii

HDI projektowanie PCB Bardzo różni się od tradycyjnych projektowanie PCB z zastosowaniem mikrovias, pochowanych vias i ślepych vias dla wyższej gęstości obwodu. Płyty zazwyczaj mają szerokość śladu 25 mikrometrów i średnicę 50 mikrometrów, w przeciwieństwie do konwencjonalnych płyt PCB ślady 100 mikrometrów i średnice 200 mikrometrów są rzadkie.

Proces ten pozwala projektantom wprowadzać więcej mocy koniowej w ciśniejsze ślady, używając wielu warstw budowlanych po obu stronach podłoża rdzenia. Teraz można zaprojektować warstwę 20 obwody drukowane HDI o grubości podobnej do standardowej warstwy 8 PCB Takie zwiększenie gęstości jest możliwe dzięki nowym materiałom, takim jak zmodyfikowane żywice epoksydowe i folie poliimidowe o wybitnych właściwościach elektrycznych i stabilności termicznej.

Typowe cechy definiujące HDI projektowanie PCB obejmują technologię via-in-pad, która umożliwia składnikom walkę nad licznikiem, aby być umieszczone bezpośrednio nad vias, oraz sekwencyjną konstrukcję budowy, w której różne warstwy są dodawane stopniowo zamiast naraz. Możliwości te pozwalają na gęstość routingu znacznie przekraczającą 130 połączeń na cale kwadratowe w przeciwieństwie do połączeń 50-70 innych typów.

Proces technologiczny produkcji dla obwody drukowane HDI

Produkcja HDI projektowanie PCB obejmuje zaawansowaną technologię zbierania sekwencyjnego, kontrola każdego szczegółu jest niezbędna. Ten przepływ jest ważny dla projektantów, aby dostosować swoje układy do wysokiej wydajności i niezawodności.

Przygotowanie podłoża i przetwarzanie rdzenia

Proces rozpoczyna się od przygotowania doskonałej jakości materiału rdzenia, który został opracowany specjalnie dla zastosowań HDI. Materiał podłoża jest zazwyczaj dielektryczny o niskich stratach, który kontroluje stałą dielektryczną w zakresie od 3,2 do 4,5. W przypadku zastosowania wysokiej klasy HDI projektowanie PCB podłoża, w tym wbudowane komponenty lub jamy, mogą być używane do zwiększenia gęstości komponentów. Główne przetwarzanie polega na wierceniu, powlekaniu i wzorcowaniu warstw podstawowych z procedurami montażu podobnymi do drobnych technik stosowanych w PCB Z obwody drukowane HDI Jednak tolerancje muszą być znacznie surowsze, z tolerancją wiercenia ± 12,5 mikronów i tolerancją grubości miedzi na całym panelu ± 10%. Te zakresy zapewniają tworzenie niezawodnych vias w kolejnych poziomach budowy.

Sekwencyjna budowa warstwy

A kiedy chodzi o obwody drukowane HDI Sercem procesu jest sekwencyjne laminowanie poprzez dodawanie warstw, jedna po drugiej. W każdej warstwie budowlanej materiały prepreg, które zazwyczaj mają grubość 3-5 mil. Są one używane do układania, a następnie laminowanie folii miedzianej jest wykonywane przy wcześniej określonej temperaturze i ciśnieniu.

Temperatury podczas operacji laminowania wynoszą zazwyczaj od 130 do 260°C, a ciśnienia wynoszą od 300 do 400 PSI. Utwardzanie musi być starannie kontrolowane, aby uniknąć delaminacji i uzyskać dobre wiązanie między warstwami. Laminacja próżniowa, która zapewnia wolną od pustek i jednolitą grubość warstwy w nowoczesnych obwody drukowane HDI produkcji .

Microvia Technologies formacji

Wśród różnych trudności w produkcji obwody drukowane HDI wiercenie mikroskopowe jest jednym z najbardziej kluczowych. Istnieją trzy główne technologie, które kontrolują ten proces: wiercenie laserowe, wiercenie mechaniczne i trawienie plazmowe. Wiertanie laserowe z laserami CO2 lub UV odpowiada za 85% tworzenia mikrowiów w HDI projektowanie PCB areny.

Wiertanie laserowe CO2 w częstotliwościach ultraczerwonych około 10,6 mikrometra jest wykorzystywane do usuwania substancji organicznych, takich jak warstwy dielektryczne, ale pozostawia warstwy miedzi niezmienione. Ta selektywność pozwala na dokładne głębokości ślepych vias, które wiążą się przez pewne pary warstw. Lasery UV o wysokości 355 nanometrów zapewniają możliwości wydajności pod 75 mikronów.

Optymalizacja procesu wiercenia laserowego wymaga starannej regulacji parametrów energii pulsowej, częstotliwości powtarzania i skupienia promieni. Parametry standardowe dla obwody drukowane HDI zastosowaniami są energii impulsowe między 0,1-0,5mJ przy częstotliwości powtarzania 1-10kHz. Warunki te są realizowane przez szybkość tworzenia 200-500 otworów na sekundę i dokładność rozmiaru otworu w zakresie ±5 mikronów.

Procesy metalizacji i powlekania

Po formacji, HDI projektowanie PCB produkcja wymaga specjalnych technik metalizacji, aby zapewnić stabilne połączenia elektryczne. Obróbki, takie jak roztwory permangananu lub osocz do desmierowania, w celu usunięcia żywicy z ścian i zwiększenia adhezji miedzi.

Odłożenie początkowej warstwy przewodzącej, zazwyczaj od 0,2 do 0. 5 um i elektrolityczną powłokę miedzianą o grubości końcowej od 15 do 25 um. Powłoka musi również oferować spójny rozkład grubości między wszystkimi rozmiarami i stosunkami wymiarowymi, które różnią się znacznie w HDI projektowanie PCB użytkowania.

Wypełnione Vias – dużo czy trochę? Nowoczesny HDI projektowanie PCB często wykorzystuje vias wypełnione materiałami przewodzącymi lub nieprzewodniczącymi. Wypełnianie przewodnicze wykorzystuje pastę miedzianą lub epoksyd wypełniony wysokim poziomem srebra, podczas gdy wypełnianie nieprzewodniczące wykorzystuje specjalne żywice, które mogą być planowane do dalszego przetwarzania. Ta konstrukcja umożliwia (VIP) konstrukcję via-in-pad i ulepszone zarządzanie cieplnym w systemach o wysokiej mocy.

Formacja wzoru i wytrawianie

W HDI projektowanie PCB Tworzenie wzoru obwodowego wymaga wysokiego poziomu narzędzia fotolitograficznego, które może tworzyć geometrie drobne linii. Zazwyczaj stosuje się fotorezyst z folią suchą o grubości 15-40 mikrometrów, w zależności od grubości miedzi i wymaganej szerokości linii.

Rozdzielczość systemów ekspozycji powinna wynosić 10 mikrometrów lub mniej, a dokładność wyrównania między warstwami powinna wynosić +5 mikrometrów. Proces HDI projektowanie PCB Dzisiaj produkcja, w PCB przemysł korzysta z systemów obrazowania bezpośredniego, które nie wymagają mask fotograficznych i prowadzą do większej precyzji i szybszej produkcji.

Niepożądana miedź jest usuwana podczas trawienia, podczas gdy pożądane wzory obwodów są chronione. Etranty alkaliczne, zazwyczaj chlorek miedzi lub chlorek żelaza, są stosowane w kontrolowanej temperaturze, stężeniu i ciśnieniu rozpylania. Szybkości wytrawiania muszą być optymalnie dostosowane, aby zapewnić jednorodność kontroli szerokości linii, a także utrzymać podcięcie do minimum.

Wykończenie powierzchni i przetwarzanie końcowe

obwody drukowane HDI produkcji kończy się obróbkami wykończeniowymi powierzchni, które służą ochronie narażonej miedzi i umożliwiają lutowanie. Powszechne wykończenia to Electroless Nickel Immersion Gold (ENIG), Immersion Silver i Organic Solderability Preservative (OSP).

Złoto CSC osiąga grubość od 0,05 do 0,2 μm na około 3-6 μm niklu przez ENIG, proces wykończenia, który jest najbardziej odpowiedni do zastosowań o drobnym szczeblu. To wykończenie ołowiowe ma dobrą lutowność i łączność drutu i jest odporne na przechowywanie. Proces obejmuje utrzymywanie chemii łaźni i temperatury z delikatną kontrolą w celu wyeliminowania wad czarnej podkładki, co może zmniejszyć niezawodność stawów.

Po końcowym przetwarzaniu jednostki są następnie testowane elektrycznie za pomocą latającej sondy lub przyrządów do paznokci zdolnych do osiągnięcia bardzo gęstej liczby punktów testowych typowych dla obwody drukowane HDI kontra styl projektowania opakowania. System AOI musi potwierdzić maksymalne i minimalne wymiary oraz wady, które mogą spowodować awarię zespołu.

Protokoły kontroli jakości i testów

Związek o wysokiej gęstości PCB produkcja układu wymaga ścisłej kontroli jakości w procesie produkcyjnym. Statystyczna kontrola procesu służy do monitorowania takich krytycznych parametrów, jak rozkład wielkości, grubość i jednorodność miedzi oraz wymiary. Typowe limity kontroli nie pozwalają na różnicę średnicy przez więcej niż ± 10% od nominalnej lub waga miedzi wynosi ± 15%.

obwody drukowane HDI Protokoły badań niezawodności projektu to cykl termiczny, badania wibracji i przyspieszone starzenie się z kontrolowaną temperaturą i wilgotnością. Testy te potwierdzają, że sekwencyjny proces budowy może tolerować te napięcia doświadczone w zastosowaniach końcowych.

Przyszłe trendy i innowacje

Projekt HDI jest dalej rozwijany dzięki innowacjom, takim jak technologia wbudowanych komponentów, druk 3D śladów przewodzących i zaawansowane materiały o najwyższych właściwościach cieplnych i elektrycznych. Rozwój ten wskazuje, że miniaturyzacja i funkcjonalizacja elektroniki jest gotowa do osiągnięcia nowych wysokości.

Według badań przemysłowych będzie sztuczna inteligencja wyposażona w następną generację obwody drukowane HDI w celu osiągnięcia automatycznej optymalizacji routingu i przewidywalnej kontroli jakości. Postępy te będą nadal poprawiać wydajność produkcji, wprowadzając jednocześnie nowe poziomy gęstości i wydajności opakowania obwodów.

Często zadawane pytania dotyczące HDI projektowanie PCB

Jaki jest najmniejszy VIA, który można osiągnąć w HDI projektowanie PCB Dzisiaj?

Najmniejszy dopuszczalny średnica całkowita wynosi obecnie około 50 (a w niektórych wyspecjalizowanych procesach 25) mikrometrów. Jednak 75-100 mikrometrów vias są bardziej typowe w produkcji HDI projektowanie PCB ze względów niezawodności i wydajności.

Jaki jest maksymalny HDI projektowanie PCB w odniesieniu do warstw budowlanych?

Dzisiaj HDI projektowanie PCB obsługuje do 6 warstw na każdej stronie rdzenia, co powoduje, że płyty mają w sumie 20+ warstw. Jednak w większości zastosowań komercyjnych stosowane są 2-4 warstwy nakładania na stronę, aby zmniejszyć koszty i złożoność.

Co robi HDI projektowanie PCB Koszt w porównaniu do regularnego PCB ?

HDI projektowanie PCB ususally jest około 2-5 razy wyższy niż podobne konwencjonalne PCB płyty jako pozyskiwanie określonych surowców i wykorzystanie określonego sprzętu. Ale dodatkowy koszt jest często wymieniany na niższe koszty montażu i lepszą wydajność produktu.

Jakie zasady projektowania należy przestrzegać dla HDI projektowanie PCB Czy to się udało?

Kluczowe zasady projektowania to minimalna szerokość śladu 50 μm, minimalna odległość przez 100 μm oraz unikanie ostrych kątów w liniach obwodowych folii. Integralność sygnału – równie ważna jest kontrola układania i impedancji.

Jak wpływa na konstrukcję termiczną HDI projektowanie PCB ?

obwody drukowane HDI projekty mogą pomóc w zarządzaniu termicznym poprzez wykorzystanie wyższych stężeń miedzi, jak również vias termicznych. Ale obecność cienkich warstw dielektrycznych i wysoka gęstość składników może również prowadzić do problemów termicznych i powinna być uwzględniona w modelowaniu termicznym i optymalizacji układów.

Dobrze opanowany HDI projektowanie PCB technologia produkcyjna jest bardzo ważną przewagą konkurencyjną w dzisiejszym przemyśle elektronicznym. Ponieważ urządzenia wymagają coraz więcej funkcji w mniejszych produktach, znajomość tych zaawansowanych etapów produkcji ma kluczowe znaczenie dla pomyślnego rozwoju produktu i lidera rynkowego.

Nie więcej

- 1Elastyczne obwody drukowane

- 2Laminat pokryty miedzią (surowiec PCB CCL)

- 3Obwody drukowane o dużej gęstości połączeń (High Density Interconnect - HDI)

- 4Technologia produkcji elastycznych płytek PCB (giętkich obwodów drukowanych: rozwój technologii, główne użyte materiały, proces produkcyjny, rodzaje, zastosowania, zalety i wady)

- 5High Quality PCB osiągnięcia

- 6Jak stworzyć mSAP PCB ?

- 7obwody drukowane Kompletny przewodnik (2024)

- 8Czym jest Ultra płytka drukowana HDI ?

- 9Przyszłość Firmy

- 10obwody drukowane HDI Perspektywy rynkowe 2025: przyszłość Perspektywy, analiza wzrostu i innowacje

- Skype ID: shawnwang2006

- Telefonu: +86-755-23724206

- Poczta e-mail: sales@efpcb.com

- Szybki kontakt