Strategie stack-up dla HDI projektowanie PCB

Technologia High Density Interconnect lub HDI jest podstawą współczesnego PCB Jest to czynnik umożliwiający, który odpowiada na niemożliwe podwójne zapotrzebowanie na jeszcze wyższą wydajność i jeszcze większą miniaturyzację. I spośród wielu aspektów udanego wdrożenia HDI, przyjrzymy się dzisiaj stosowi lub racjonalnej organizacji warstw przewodniczych i dielektrycznych i jednej z najbardziej krytycznych części wielowymiarowego procesu projektowania, który jest projektowanie PCB Zbadamy strategie i przeanalizujemy najważniejsze aspekty, które będziesz rozważał podczas projektowania swojego obwody drukowane HDI .

obwody drukowane HDI Złożyć

Stos w górę jednego obwody drukowane HDI odnosi się do inteligentnego układu warstw miedzi, prepregu i dielektryków w sposób maksymalizujący gęstość okablowania i wydajność elektryczną. obwody drukowane HDI stack-ups będzie zajmować się kilkoma dodatkowymi uwagami oprócz wszystkich uwag, które HDI dzieli z konwencjonalnymi płytami PCB: mikroviami, drobniejszymi liniami, cieńszymi dielektrykami, które wszystkie są niezbędnymi warunkami do kompaktowej i wysokiej wydajności jakości, z której HDI może się pochwalić.

Spośród wielu składników jednego obwody drukowane HDI stack-up, rdzeń zapewnia stabilność mechaniczną, a prepreg łączy warstwy razem. Cieńsze miedzi i dielektryki są często używane do wspierania dodatkowych warstw i drobniejszych śladów. Dobrze zaprojektowany stos pomoże w osiągnięciu wydajności elektrycznej produktu końcowego, zdolności do produkcji dla dostawcy, a także kosztów.

Rodzaje obwody drukowane HDI Stack Ups

Rodzaje stosów są sklasyfikowane według układu i liczby warstw laminowanych wokół rdzenia. Główne typy, które spotkasz to:

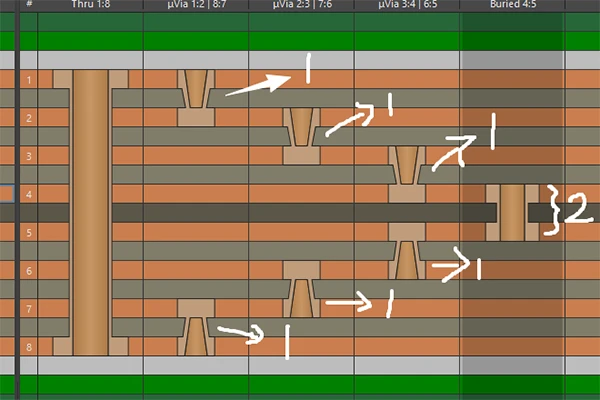

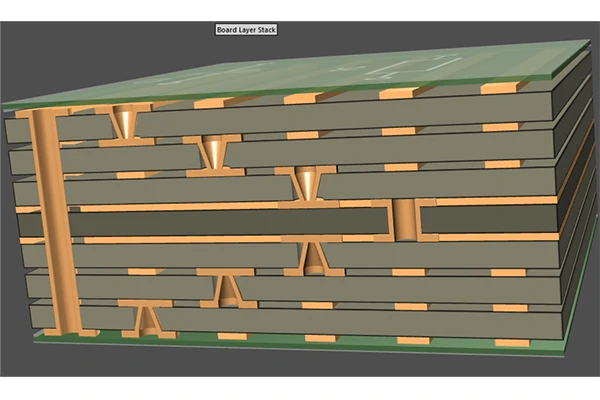

- 1 + N + 1 : pojedyncza warstwa HDI zarówno na górze, jak i poniżej rdzenia z N warstwy wewnętrzne. Zdjęcie flollowing jest dla 1 + N + 1 obwody drukowane HDI układać się, "N" to 6 warstw, "1" to 1 rank HDI lub raz laserowa mikrowizja.

- 2 + N + 2 oraz 3 + N + 3 : szeregowo laminowane wiele warstw HDI. Ten typ stack-up obsługuje wyższą gęstość routingu dla produktów o wymagających wymaganiach dotyczących sygnału i liczby szpilów. Zdjęcie flollowing jest dla 2 + N + 2 obwody drukowane HDI "N" to 4 warstwy, "2" to 2 rzędy HDI lub dwukrotnie mikrowia laserowe.

- Zdjęcie jest dla 3 + N + 3 obwody drukowane HDI "N" to 2 warstwy, "3" "Jest 3 rządzi HDI lub 3 razy mikrowia laserowe.

- Dowolna warstwa HDI : mikrovias łączą dowolne dwie warstwy, oferując maksymalną elastyczność projektowania oraz maksymalną gęstość. Jest to typ używany w elektroniki użytkowej wysokiej klasy.

Wybór właściwego rodzaju układu zależy od złożoności projektu, wymagań sygnału i możliwości producenta.

Strategie wdrożenia Microvia obwody drukowane HDI

Microvias są charakterystyczną cechą obwody drukowane HDI Zobaczysz dwie bardzo różne postaci:

- Microvias stopniowe : microvias przesunięcie między warstwami jak lotu schodów. Ta konstrukcja rozkłada naprężenia mechaniczne, a w ten sposób poprawia długoterminową niezawodność.

- Układane Microvias mikrovias umieszczone bezpośrednio na siebie w sposób wału windy. Gęstość pionowa jest maksymalizowana, ale w warunkach zaawansowanego wypełniania miedzi i precyzyjnej kontroli procesu.

Mikrovias wypełnione miedzią będą w stanie zapobiec upadkowi podczas lutowania ponownego przepływu i utrzymać wydajność elektryczną. Twój zespół projektowy będzie chciał przestrzegać zalecanych stosunków aspektów HDI i ograniczeń głębokości w celu zapewnienia spójnej wydajności produkcyjnej.

Integralność sygnału

Integralność sygnału to kolejna z kluczowych kwestii obwody drukowane HDI stack-up. Chcesz, aby Twoja stackup utrzymywała ostrożną kontrolę impedancji, sekwencjonowanie warstw i łagodzenie hałasu:

- Aby kontrolować impedancję, umieścić warstwy sygnału sąsiadujące z płaszczyznami odniesienia i kontrolować grubość dielektryczną. Ustawienia te są niezbędne dla stabilnej impedancji linii przesyłowej.

- Gęste routing w obwody drukowane HDI stack-ups powoduje sprzężenie sygnału. To zjawisko znane jako crosstalk może być złagodzone przez strategiczną osłonę ziemią i odstępowanie, a także inteligentny porządek warstw.

- Rozwiąż problemy zakłóceń elektromagnetycznych i degradacji sygnału za pomocą odpowiedniego miejsca ścieżki zwrotnej ent.

Dystrybucja ciepła i energii dla obwody drukowane HDI

W miarę wzrostu gęstości urządzenia zarządzanie cieplnością i dystrybucja energii stają się coraz bardziej problematyczne:

- Dedykowane płaszczyzny zasilania i ziemi mogą obniżyć impedancję i zapewnić solidną dostawę prądu. Jest to szczególnie ważne w projektach z wysokowydajnymi komponentami.

- Gęstość jednego obwody drukowane HDI stack up skończy się uwięzieniem ciepła. Dobry projekt powinien wykorzystywać vias termiczne i struktury via-in-pad do przeprowadzania ciepła z dala od krytycznych obszarów.

- Struktura via-in-pad może tworzyć bezpośrednie połączenia cieplne i elektryczne, ale wymaga procesów wypełniania i zamykania bez pustek.

Te uwagi będą niezbędne zarówno dla niezawodności, jak i długowieczności Twojego urządzenia. obwody drukowane HDI projekt.

Wybór materiału dla obwody drukowane HDI

- Laminaty wysokiej Tg są dobre dla płyt HDI, które będą doświadczać wyższych temperatur lub wielokrotnych przepływów.

- Dielektryka o niskich stratach może zmniejszyć utratę sygnału na szybkich obwodach cyfrowych lub RF.

- Prepreg Korzystają się materiały zgodne z wierceniem laserowym i sekwencyjnym procesem laminowania.

Decyzje te powinny również być zgodne z wymogami regulacyjnymi, takimi jak RoHS i REACH, które oboje stały się standardem w obwody drukowane HDI produkcji.

HDI projektowanie PCB dla produkcyjności

Bardziej proste i symetryczne obwody drukowane HDI stack-upy są nie tylko łatwiejsze do wykonania dla producenta, ale także mniej podatne na problemy, takie jak zakrzywienie i nieprawidłowe wyrównanie warstw w ciągu życia produktu. Każda dodatkowa warstwa HDI lub struktura mikroskopowa zwiększy złożoność projektu, a wraz z tym koszt produktu, a ostatecznie ryzyko stojące przed konsumentem. Skontaktuj się z producentem wcześnie, aby upewnić się, że zaprojektowany przez Ciebie układ jest opłacalny i czy odpowiada jego możliwościom produkcyjnym.

Profesjonaliści zajmujący się zamówieniami będą chcieli uwzględnić rozważenia DFM podczas pozyskiwania, ponieważ produkcyjne stosy spowodują wyższe wydajności.

Trzy pułapki w obwody drukowane HDI

Oto trzy pułapki, które widzimy najczęściej:

- Nadmierne warstwy i niepotrzebne funkcje HDI, które zbyt skomplikują składowanie i zwiększają zarówno koszty, jak i ryzyko

- Słabe konstrukcje mikroprzewodów, które ignorują niezawodność i prowadzą do awarii podczas montażu lub użytku w terenie

- Zanedbanie impedancji i planowania termicznego, które ostatecznie podważą wydajność

Unikaj tych błędów i obwody drukowane HDI powinno być dobrze iść!

Projekt stack-up jest podstawą obwody drukowane HDI co samo w sobie jest podstawą zaawansowanych PCB wydajność. Przygotuj swój projekt do sukcesu, projektowując stack-up inteligentnie, przy użyciu odpowiednich typów mikrofonów, z prawidłowym wyborem materiału i pomysłem DFM. Mamy nadzieję, że spodobało Ci się przeczytanie naszego dzisiejszego artykułu i czekamy na spotkanie następnym razem.

Nie więcej

- 1Elastyczne obwody drukowane

- 2Laminat pokryty miedzią (surowiec PCB CCL)

- 3Obwody drukowane o dużej gęstości połączeń (High Density Interconnect - HDI)

- 4Technologia produkcji elastycznych płytek PCB (giętkich obwodów drukowanych: rozwój technologii, główne użyte materiały, proces produkcyjny, rodzaje, zastosowania, zalety i wady)

- 5High Quality PCB osiągnięcia

- 6Jak stworzyć mSAP PCB ?

- 7obwody drukowane Kompletny przewodnik (2024)

- 8Czym jest Ultra płytka drukowana HDI ?

- 9Przyszłość Firmy

- 10obwody drukowane HDI Perspektywy rynkowe 2025: przyszłość Perspektywy, analiza wzrostu i innowacje

- Skype ID: shawnwang2006

- Telefonu: +86-755-23724206

- Poczta e-mail: sales@efpcb.com

- Szybki kontakt