-

Napisz do nassales@efpcb.com

-

Lokalizacja firmyShenzhen, Guangdong, Chiny

-

+86-755-23724206Zadzwoń do nas

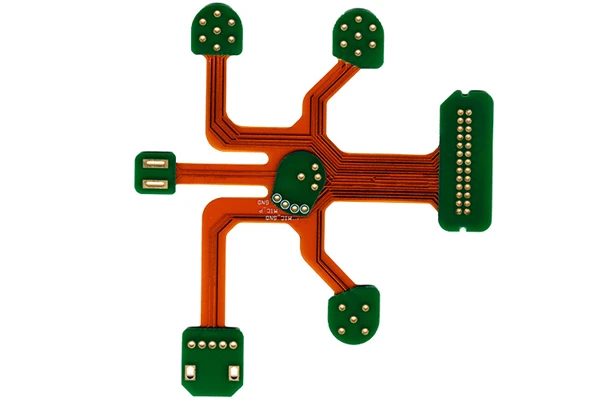

Nr części: E0415060179A

Liczba warstw: 4 warstwy

Materiał: FR4 TG170, 1,6 mm, wysoki TG + 2 mil PI, 1 OZ dla całej warstwy

Minimalna ścieżka: 5 mil

Minimalna przestrzeń (szczelina): 5 mil

Minimalny otwór: 0,20 mm

Powierzchnia wykończona: ENIG

Rozmiar panelu: 128 * 158mm / 1up

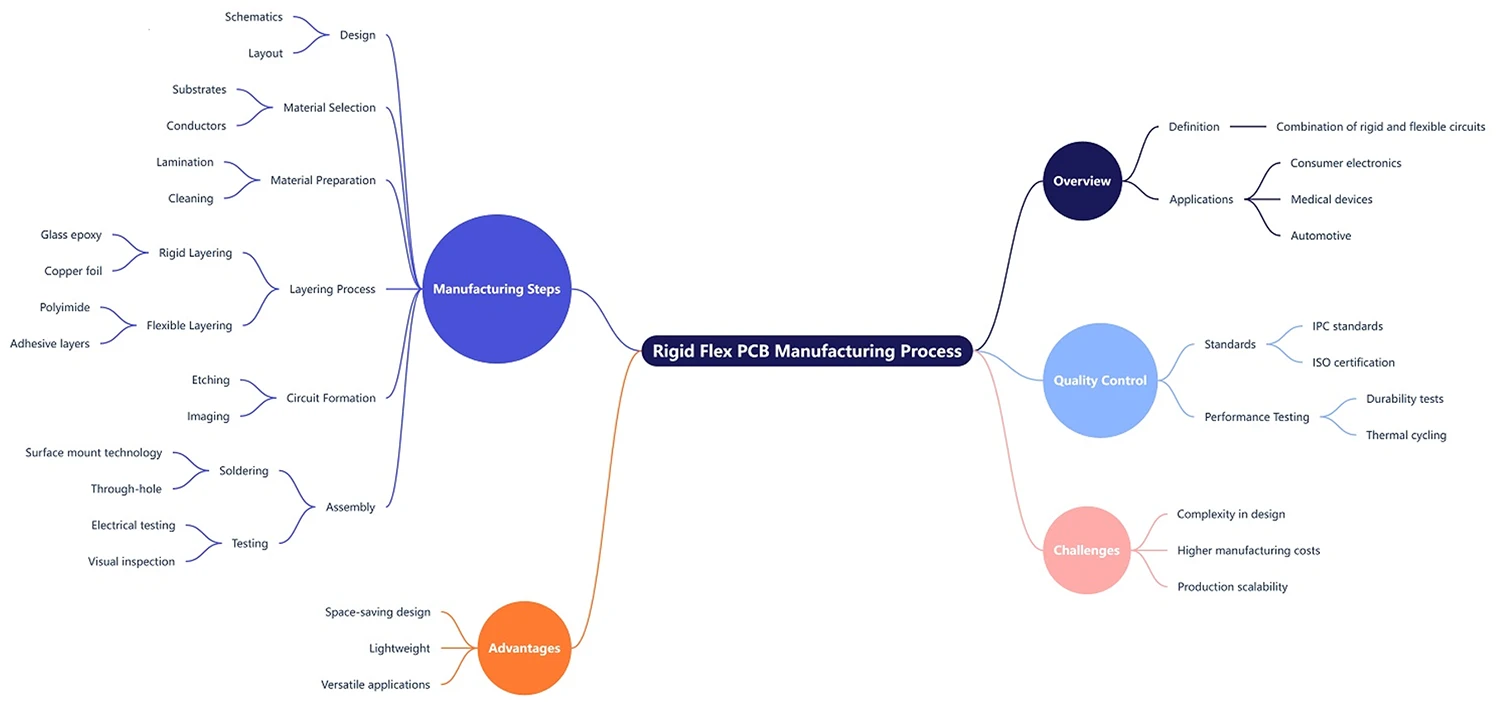

sztywne-giętkie obwody drukowane stał się ważnym elementem w przemyśle elektronicznym, ponieważ łączy to najlepsze z obu sztywne i elastyczne płyty obwodowe Te zespoły kart hybrydowych są bardzo powszechne w takich branżach jak lotnictwo, przemysł motoryzacyjny, urządzenia medyczne i produkty konsumpcyjne, ponieważ są wszechstronne, lekkie i niezawodne. Jeśli przeczytałeś moje poprzednie posty na blogu na temat sztywnych płyt drukowanych flex, pamiętasz, że projektowanie dla sztywnych płyt flex jest zupełnie inne niż dla płyt sztywnych lub płyt elastycznych. W tym artykule dostaniesz podział techniczny, jak zaprojektować sztywno-giętkie obwody drukowane skupić się na obszarach, które pozwolą na najbardziej efektywne wykorzystanie tej unikalnej technologii i zabierze Cię krok po kroku przez prawdziwy optymalny proces tworzenia sztywnego układu drukowanego flex!

Sprawdźmy najpierw, co sprawia, że sztywno-giętkie obwody drukowane tak wyjątkowo różni się od standardowej konstrukcji płyty i dokładnie jak wygląda sztywna konstrukcja flex (Jak to działa) …

W A sztywno-giętkie obwody drukowane jest a obwody drukowane łączy zarówno sztywne, jak i elastyczne warstwy w projekcie. Nieelastyczne obszary strukturalnie wspierają komponenty, a elastyczne obszary pozwalają na zginanie lub składanie płyty, aby zaoszczędzić miejsce i / lub przewagę ruchomą. Ta kombinacja sprawia, że sztywne-giętkie obwody drukowane musi mieć dla wysokiej funkcjonalności kompaktowej elektroniki.

Wybór materiałów stosowanych w produkcji sztywne-giętkie obwody drukowane jest równie ważny w definiowaniu niezawodności i wydajności ostatecznej elastycznej aplikacji. Powszechnie używane materiały to:

Wybór materiałów zależy od potrzeb konkretnego zastosowania: stabilności cieplnej, elastyczności, specyfikacji elektrycznych.

Produkcja A sztywno-giętkie obwody drukowane jest procesem wieloetapowym, który wymaga dokładności i umiejętności w każdym procesie. Oto szczegółowe podsumowanie procesu:

Układ obwodu sztywno-giętkie obwody drukowane Najpierw ma być zaprojektowany. Schemat i układ są tworzone przez inżynierów za pomocą zaawansowanych narzędzi CAD, takich jak Altium Designer lub KiCad. Projekt musi obejmować kontrolę impedancji, promień zginania i układanie warstw, aby zapewnić optymalną wydajność.

W pewnym stopniu dotyczy to również prototypowania. Prototyp jest wykonany w celu przetestowania skuteczności projektu - może pomóc w wykrywaniu wszelkich wad projektowych i w produkcji masowej. Przygotowanie materiału

Po zakończeniu projektu należy wykonać materiały do twardych i miękkich części. Laminaty pokryte miedzią są używane jako podłoża, a folie poliimidowe są dodawane do elastycznego regionu. Kleje są używane do przymocowania materiałów.

Przygotowane materiały są również starannie przesiewane pod kątem braku zadrapań lub zanieczyszczeń, które mogą niekorzystnie wpływać na artykuł końcowy.

Laminowanie jest jednym z najbardziej ważnych procesów produkcji sztywne-giętkie obwody drukowane W tej operacji sztywne i elastyczne są laminowane do siebie pod ciepłem i ciśnieniem od warstw. To zaciśnia warstwy na miejsce, bez usztywniania płyty.

Ważne jest, aby wyrównać podczas laminowania, aby nie było błędnej rejestracji, co może spowodować złe połączenie lub wydajność.

Po laminowaniu vias są wiercone w celu połączenia różnych warstw elektrycznie. Do tego celu można zastosować wiercenie laserowe lub wiercenie mechaniczne, w zależności od konstrukcji.

Po wierceniu otworów miedź jest nakładana do otworów w procesie zwanym nakładaniem otworu. To spawanie gwarantuje dobry kontakt elektryczny między arkuszami. Etrowanie wzoru obwodu

Wzory obwodów dla warstw miedzi są tworzone przez trawienie. Fotorezyst jest rozpylany na płycie i układ obwodu jest przenoszony na płycie przez narażenie na światło UV (opcjonalnie). Wyrażone ślady są chemicznie wydrukowane, pozostawiając pożądane ślady miedzi.

Na tym etapie wymagana jest duża dokładność, aby nie nadmiernie trawić lub podmiernie trawić, w przeciwnym razie wystąpią wady obwodu.

Maska do lutowania jest osadzona na śladach, aby zapobiec utlenianiu miedzi i aby izolować ślady przed skróceniem się podczas lutowania komponentów na miejscu (fig. 6-5). Maska do lutowania jest tradycyjnie zielona, chociaż może mieć inny kolor.

Ekrany są używane do nałożenia maski lutowej na płytę, a następnie utwardza się światłem ultrafioletowym (UV) lub ciepłem.

Wywykończenie powierzchni utrzymuje tablicę w grze (pod względem trwałości, lutowności i długoterminowej wydajności). Niektóre powszechne wykończenia powierzchniowe dla sztywne-giętkie obwody drukowane są:

Wykończenie powierzchni może być wybrane zgodnie z wymaganiami aplikacji.

W sztywno-giętkie obwody drukowane jest testowany elektrycznie przed dostawą, aby sprawdzić, czy jest zgodny ze standardowymi parametrami projektowymi. Testy ciągłości i impedancji są przeprowadzane w celu udowodnienia zdolności do pracy i niezawodności płyty.

Ostatni etap obejmuje pełną ręczną kontrolę planszy w celu wykonania ostatecznej kontroli jakości. Sporadyczna najnowocześniejsza metodologia, w tym zautomatyzowana inspekcja optyczna (AOI) i rentgenowskie, są stosowane do identyfikacji wad, których nie można zobaczyć gołym okiem.

Aplikacje sztywne-giętkie obwody drukowane sztywne-giętkie obwody drukowane są stosowane w wielu różnych obszarach i rynkach.

Ich zdolność do włączenia twardości i miękkości sprawia, że są idealnym wyborem do oszczędzających miejsce projektów o wysokiej niezawodności.

Jakie są zalety sztywne-giętkie obwody drukowane ?

Korzyści z sztywne-giętkie obwody drukowane sztywne-giętkie obwody drukowane zapewniają liczne korzyści, takie jak lżejsze i mniejsze konstrukcje, zwiększona niezawodność, większa elastyczność oraz dłuższa żywotność i wydajność w wytrzymałych i trudnych środowiskach.

Jaka jest różnica między standardem PCB i sztywny giętkie obwody drukowane ?

Połączenie zarówno sztywnych, jak i elastycznych na tej samej płycie nazywa się sztywno-giętkie obwody drukowane i przeciwny koniec, standardowe płyty PCB są albo wszystkie sztywne lub wszystkie elastyczne płyty. Ta architektura hybrydowa umożliwia elastyczność potrzebną do zaawansowanych aplikacji.

Jakie są trudności w tworzeniu sztywne-giętkie obwody drukowane ?

Wśród trudnych kwestii są obawy o dokładne wyrównanie podczas procesu laminowania, spójne połączenie elektryczne, a także trwałość elastycznych segmentów. Aby radzić sobie z tymi problemami, niezbędne są wyrafinowane metody produkcji i kontroli.

Jak kontrolować jakość a sztywno-giętkie obwody drukowane ?

Aby utrzymać jakość, rozważ współpracę z niezawodnym producentem, który używa najnowszych maszyn i przestrzega rygorystycznych standardów kontroli jakości. Niezbędne są również rygorystyczne badania i kontrole.

Są sztywne-giętkie obwody drukowane opłacalne?

Chociaż a Sztywno-giętkie obwody drukowane ma wyższy koszt jednorazowy niż sztywny PCB jego długoterminowa niezawodność, cechy oszczędzające miejsce i trwałość zwykle przekładają się na oszczędności.

Produkcja sztywne-giętkie obwody drukowane Jest to skomplikowana, ale atrakcyjna misja. Od projektowania i wyboru materiału, przez laminowanie i testowanie, każdy etap procesu ma kluczowe znaczenie dla zapewnienia najwyższej jakości i wydajności produktu końcowego. Z najlepszymi zarówno sztywnymi, jak i elastycznymi płytami PCB, sztywne-giętkie obwody drukowane zrewolucjonizowały elektronikę i są kluczowym rozwiązaniem, gdy występuje każda kombinacja sztywnych i elastycznych płyt obwodowych wymagających innowacyjnych projektów, w mniejszych opakowaniach.